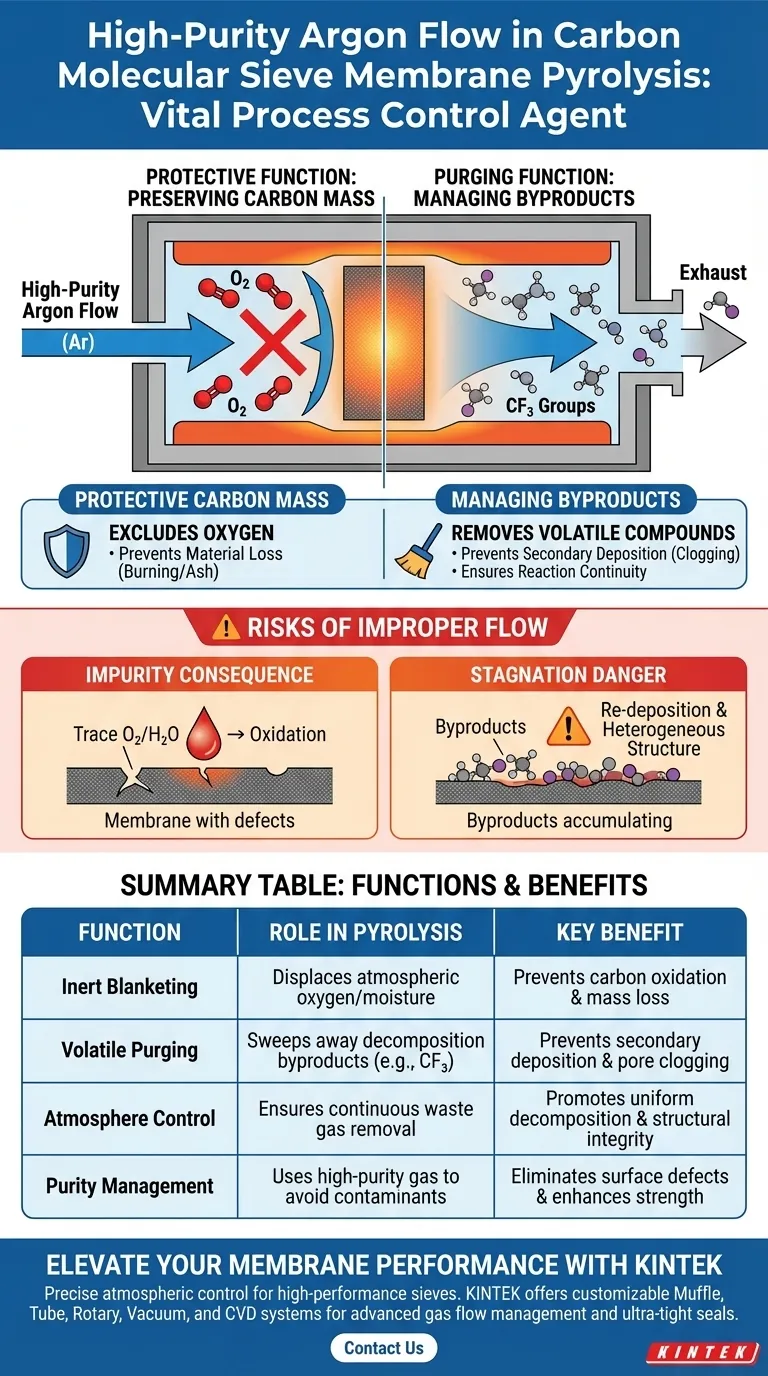

O argônio de alta pureza atua como um agente vital de controle de processo durante a pirólise de membranas de peneira molecular de carbono. Ele serve a dois propósitos distintos, mas fundamentais: proteger o material contra destruição oxidativa e purgar ativamente subprodutos voláteis da decomposição para garantir a integridade estrutural.

O sucesso da pirólise depende da manutenção de uma atmosfera inerte; o fluxo de argônio evita a combustão do material de carbono, ao mesmo tempo em que varre gases reativos que poderiam comprometer a estrutura de poros final da membrana.

A Função Protetora: Preservando a Massa de Carbono

Exclusão de Oxigênio da Câmara

A principal ameaça às membranas de peneira molecular de carbono durante o processamento em alta temperatura é a oxidação.

O argônio de alta pureza cria uma camada inerte dentro da câmara do forno. Isso desloca efetivamente o oxigênio atmosférico, o que é crucial porque o carbono é altamente reativo em temperaturas de pirólise.

Prevenção de Perda de Material

Sem a barreira de argônio, o precursor de carbono essencialmente queimaria em vez de carbonizar.

A exposição ao oxigênio leva à formação de dióxido de carbono ou monóxido de carbono, resultando em perda significativa de massa de carbono. O argônio garante que o precursor polimérico se converta na estrutura de carbono desejada, em vez de virar cinzas.

A Função de Purga: Gerenciando Subprodutos da Reação

Remoção de Compostos Voláteis

À medida que o precursor polimérico se decompõe, ele libera vários gases voláteis.

O fluxo contínuo de argônio varre ativamente esses subprodutos para fora da zona de reação. Isso é particularmente importante para remover produtos de decomposição específicos, como aqueles derivados de grupos CF3, que são liberados à medida que o polímero se decompõe.

Prevenção de Deposição Secundária

Se os subprodutos voláteis forem deixados no forno, eles podem interferir na qualidade da membrana.

Gases estagnados podem levar à deposição secundária, onde os produtos de decomposição se depositam de volta na superfície da membrana. Essa deposição indesejada pode obstruir os poros ou alterar a química da superfície, degradando o desempenho de separação da peneira final.

Garantindo a Continuidade da Reação

O fluxo de argônio facilita o caminho químico pretendido da pirólise.

Ao remover constantemente os gases "residuais" gerados pela reação, o argônio garante que o ambiente permaneça propício à decomposição contínua e uniforme do material polimérico restante.

Compreendendo os Riscos de Fluxo Inadequado

A Consequência da Impureza

A especificação de argônio de "alta pureza" não é uma sugestão; é um requisito.

Mesmo quantidades mínimas de oxigênio ou umidade no suprimento de gás podem iniciar a oxidação em temperaturas de pico. O uso de argônio de grau industrial com níveis de pureza mais baixos geralmente resulta em defeitos superficiais ou redução da resistência mecânica na membrana final.

O Perigo da Estagnação

Uma atmosfera inerte estática é insuficiente; o gás deve estar fluindo.

Se a taxa de fluxo for muito baixa, os subprodutos voláteis se acumularão perto da superfície da membrana. Isso aumenta a probabilidade de redeposição, resultando em uma estrutura heterogênea que se comporta de forma imprevisível durante as aplicações de separação de gases.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de pirólise, você deve ver o fluxo de argônio como uma variável crítica, em vez de uma utilidade passiva.

- Se o seu foco principal é prevenir a perda de massa: Certifique-se de que o suprimento de argônio seja de alta pureza certificada para eliminar todos os vestígios de oxigênio dentro da câmara do forno.

- Se o seu foco principal é a estrutura de poros e a consistência: Mantenha uma taxa de fluxo suficiente e constante para varrer agressivamente os produtos voláteis de decomposição, como grupos CF3, prevenindo a deposição secundária.

Controle a atmosfera e você controlará a qualidade da peneira molecular de carbono.

Tabela Resumo:

| Função | Papel na Pirólise | Benefício Chave |

|---|---|---|

| Camada Inerte | Desloca oxigênio e umidade atmosféricos | Previne oxidação do carbono e perda de massa do material |

| Purga de Voláteis | Varre subprodutos da decomposição (por exemplo, grupos CF3) | Previne deposição secundária e obstrução de poros |

| Controle de Atmosfera | Garante a remoção contínua de gases residuais | Promove decomposição uniforme e integridade estrutural |

| Gerenciamento de Pureza | Usa gás de alta pureza para evitar contaminantes residuais | Elimina defeitos superficiais e melhora a resistência mecânica |

Eleve o Desempenho da Sua Membrana com a KINTEK

O controle preciso da atmosfera é a diferença entre uma peneira de alto desempenho e um lote falho. Na KINTEK, nos especializamos em tecnologia de fornos de alta temperatura necessária para processos delicados de carbonização.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para suas necessidades exclusivas de pirólise. Se você precisa de gerenciamento avançado de fluxo de gás para prevenir a deposição secundária ou selos ultra-estáveis para manter ambientes de argônio de alta pureza, nossos fornos de alta temperatura de laboratório fornecem a estabilidade que sua pesquisa exige.

Pronto para otimizar sua produção de peneira molecular de carbono? Entre em contato conosco hoje para discutir sua solução de forno personalizada.

Guia Visual

Referências

- Shan Xu, Yunlong Ji. High‐Performance Carbon Capture with Fluorine‐Tailored Carbon Molecular Sieve Membranes. DOI: 10.1002/adma.202420477

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Qual é a necessidade técnica de aquecimento e agitação para ânodos de liga K-Na? Garanta o Desempenho Máximo da Bateria

- Como o cloreto de zinco (ZnCl2) serve como um modelo estrutural? Engenharia de Carbono Doped com Nitrogênio de Alta Porosidade

- Como o aquecimento e a agitação apoiam a síntese química? Otimizar a cinética e a termodinâmica da reação

- Por que o equipamento de calcinação deve ser usado para pré-tratar a zeólita ZSM-5? Garanta testes precisos de adsorção de VOC

- Como a atmosfera de processo necessária afeta a decisão de usar fornos separados ou combinados para desaglomeração (debinding) e sinterização? Otimize Seu Processo MIM

- Como os materiais compósitos de vitrocerâmica proporcionam uma imobilização superior de REE-MA? Aumentar a Estabilidade e o Desempenho dos Resíduos

- Qual é a função de um forno de fusão no tratamento de lodo? Preparação Térmica Essencial para a Recuperação de Fósforo

- Por que um controlador de fluxo de massa de alta precisão é essencial para estudos de redução de minério de ferro envolvendo vapor de água?