Um forno de caixa de alta temperatura de laboratório é essencial para a síntese de pós cerâmicos KNN porque fornece o ambiente térmico estritamente controlado necessário para a calcinação. Este equipamento fornece o calor sustentado necessário para impulsionar as reações químicas de estado sólido, garantindo que as matérias-primas sejam totalmente convertidas na fase cristalina alvo.

Principal Conclusão A obtenção de cerâmicas (K, Na)NbO3 (KNN) de alta qualidade é impossível sem um gerenciamento térmico preciso. O forno de caixa de alta temperatura atua como catalisador para a transformação de fase, garantindo que os carbonatos e óxidos brutos evoluam para uma estrutura perovskita pura e completa através da remoção eficiente de subprodutos.

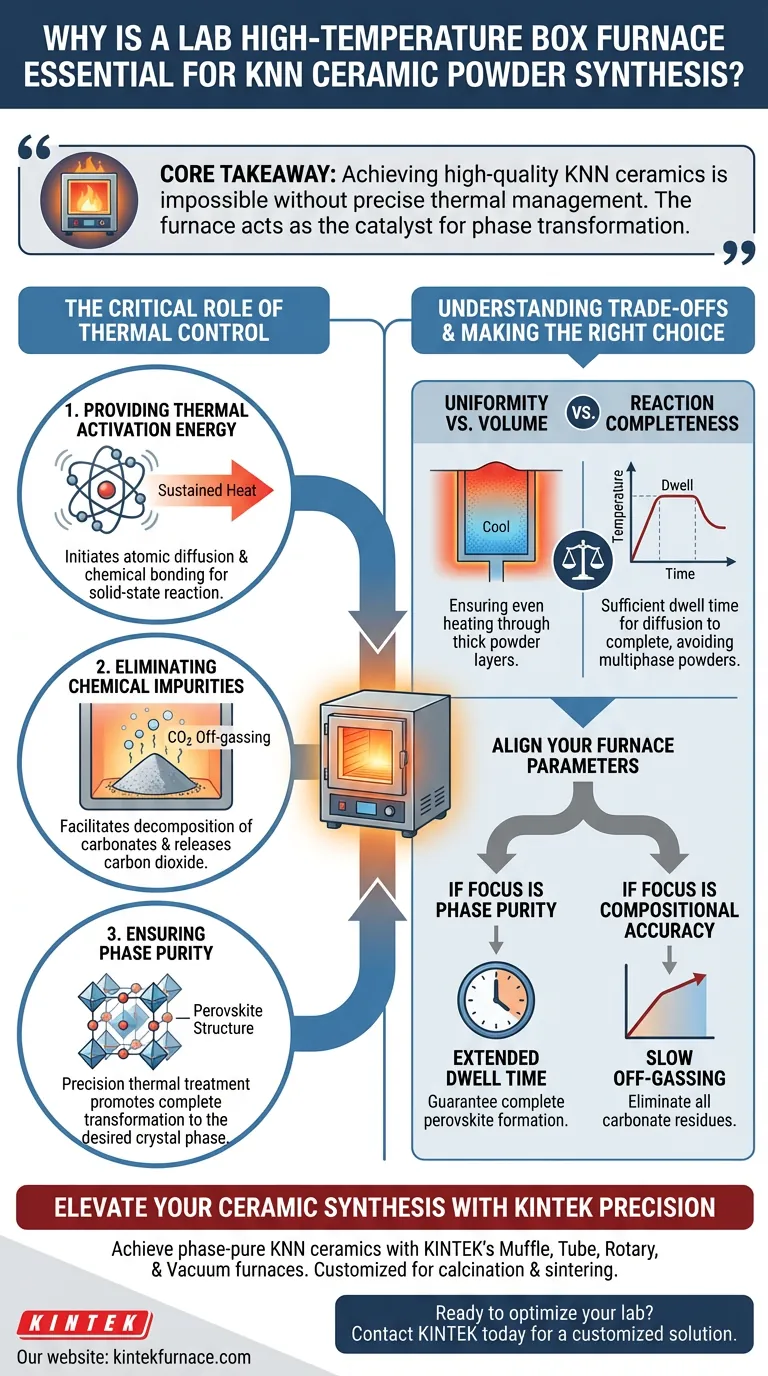

O Papel Crítico do Controle Térmico

A síntese de pós cerâmicos KNN baseia-se em um processo chamado reação de estado sólido. Isso não é apenas misturar pós; é uma transformação química que requer energia térmica significativa para ocorrer.

Fornecendo Energia de Ativação Térmica

As matérias-primas em sua forma de pó são quimicamente estáveis à temperatura ambiente. Para iniciar uma reação, elas requerem uma quantidade específica de energia de ativação térmica.

O forno de caixa de alta temperatura fornece essa energia mantendo temperaturas precisas por longos períodos. Esse calor permite que os átomos dentro das partículas sólidas se difundam e reajam uns com os outros, formando novas ligações químicas essenciais para o composto KNN.

Eliminando Impurezas Químicas

Uma função importante do processo de calcinação no forno de caixa é a eliminação de carbonatos.

As matérias-primas frequentemente incluem compostos de carbonato. À medida que o forno aquece esses materiais, eles sofrem decomposição térmica. O ambiente do forno facilita a liberação de gás dióxido de carbono ($CO_2$). Se esta etapa não for concluída completamente, o carbono residual pode contaminar a cerâmica final, degradando suas propriedades elétricas.

Garantindo a Pureza de Fase

O objetivo final do uso do forno de caixa é obter uma estrutura cristalina específica conhecida como estrutura perovskita.

O tratamento térmico promove a transformação da mistura de pós na fase cristalina (K, Na)NbO3. A precisão do forno determina a pureza de fase deste precursor. Uma temperatura estável e uniforme garante que todo o lote de pó se converta na fase desejada sem reter matérias-primas não reagidas ou formar fases secundárias indesejadas.

Compreendendo os Compromissos

Embora o forno de caixa de alta temperatura seja a ferramenta padrão para este processo, entender seus limites operacionais é vital para o sucesso.

Uniformidade vs. Volume

Um desafio comum na síntese de estado sólido é garantir a uniformidade térmica. Embora o forno gere alto calor, a própria cama de pó deve ser aquecida uniformemente. Se a camada de pó for muito espessa ou o forno tiver pontos frios, a decomposição dos carbonatos pode ser incompleta no centro da amostra.

Completude da Reação

O processo depende da interdependência tempo-temperatura. Definir a temperatura correta não é suficiente; o material deve permanecer nessa temperatura por tempo suficiente para que os processos de difusão se completem. Reduzir o tempo de permanência em um forno de caixa pode levar a um pó multifásico que carece da integridade estrutural necessária para a sinterização subsequente.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu processo de tratamento térmico para pós KNN, alinhe os parâmetros do seu forno com suas métricas de qualidade específicas.

- Se o seu foco principal é a Pureza de Fase: Garanta que seu processo permita um tempo de permanência estendido na temperatura de calcinação para garantir a formação completa da estrutura perovskita.

- Se o seu foco principal é a Precisão Compositiva: Priorize um perfil de aquecimento que permita a liberação lenta e completa de dióxido de carbono para eliminar todos os resíduos de carbonato antes que a fase final se forme.

O controle térmico preciso é a diferença entre uma mistura de óxidos brutos e uma cerâmica piezoelétrica funcional e de alto desempenho.

Tabela Resumo:

| Objetivo do Processo | Papel do Forno | Benefício Chave |

|---|---|---|

| Ativação Térmica | Fornece calor alto e sustentado | Inicia a difusão atômica e a ligação química |

| Decomposição | Facilita a liberação de CO2 | Remove carbonatos e impurezas químicas |

| Formação de Fase | Controle preciso de temperatura | Garante a estrutura cristalina perovskita completa |

| Uniformidade | Ambiente de aquecimento controlado | Previne matérias-primas não reagidas e pontos frios |

Eleve Sua Síntese de Cerâmica com a Precisão KINTEK

A obtenção de cerâmicas KNN com pureza de fase requer a estabilidade térmica intransigente que apenas equipamentos projetados por especialistas podem fornecer. A KINTEK capacita pesquisadores e fabricantes com fornos de Muffle, Tubo, Rotativo e a Vácuo de alto desempenho projetados para os rigores da síntese de estado sólido.

Apoiados por P&D líder do setor, nossos sistemas de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades específicas de calcinação e sinterização. Não deixe que a inconsistência térmica comprometa as propriedades piezoelétricas do seu material.

Pronto para otimizar o desempenho do seu laboratório? Entre em contato com a KINTEK hoje mesmo para uma solução de forno personalizada.

Guia Visual

Referências

- Mingxiang Zhang, Fei Wang. Indium Doped Gan Porous Micro‐Rods Enhanced CO<sub>2</sub> Reduction Driving By Solar Light. DOI: 10.1002/admi.202301035

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Como o controle da atmosfera difere entre fornos mufla e estufas de secagem? Principais insights para a eficiência do laboratório

- Por que as fornalhas mufla são importantes no controle de qualidade? Garanta a integridade do produto com testes de calor controlados

- Qual o papel de um forno mufla de precisão no tratamento de homogeneização de ligas de alumínio? | Guia Especializado

- Que aplicações ambientais têm os fornos de resistência tipo caixa? Transforme Resíduos Perigosos com Segurança

- Por que os fornos de alta temperatura precisam de dispositivos de elevação para RMI de UHTCMCs? Controlar o Tempo da Reação e a Integridade da Fibra

- Quais materiais devem ser evitados ao usar um forno mufla? Prevenindo Riscos e Prolongando a Vida Útil do Equipamento

- Como fornos de mufla de alta temperatura e AAS são utilizados na detecção de metais pesados em batons para a segurança do consumidor?

- Como os Fornos Caixa alcançam uma operação econômica? Domine a Eficiência Térmica para Processamento em Lote Custo-Efetivo