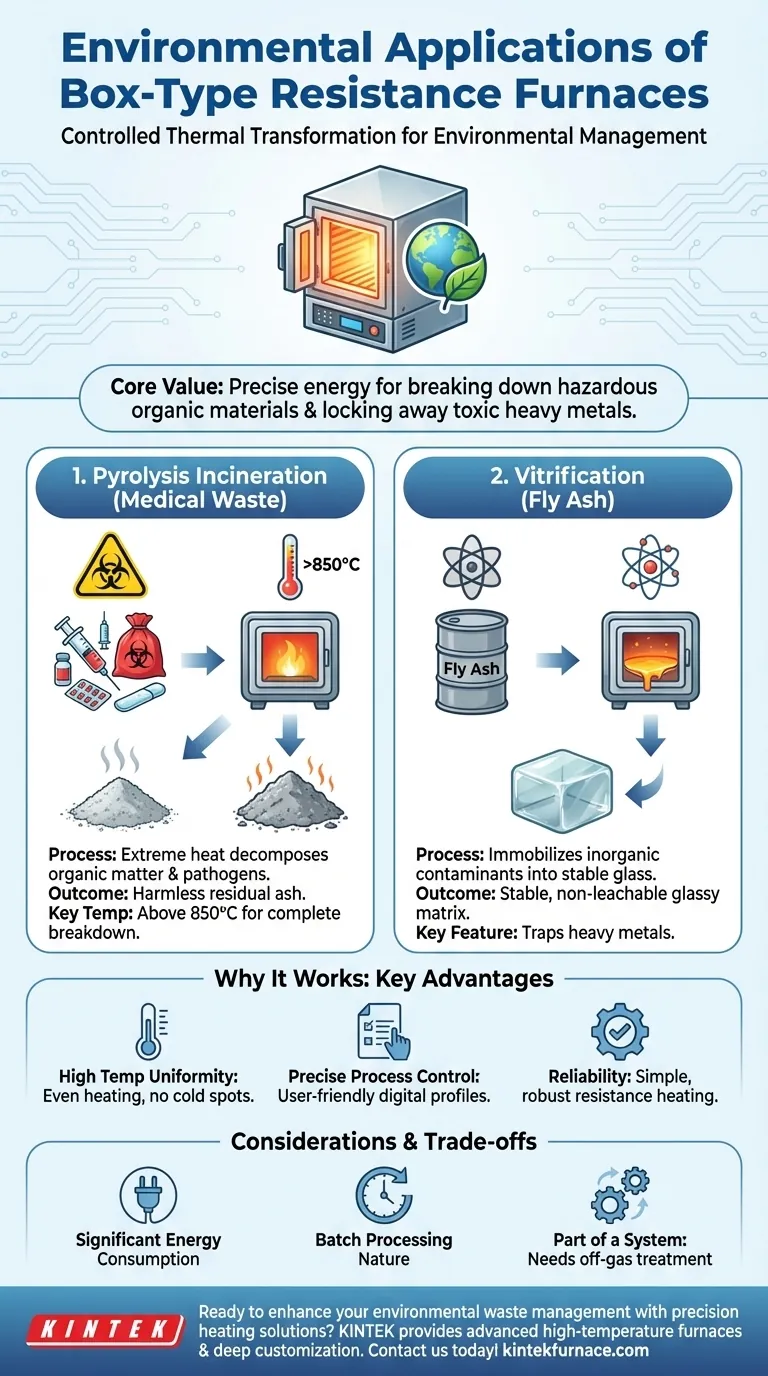

Na gestão ambiental, um forno de resistência tipo caixa é uma ferramenta especializada utilizada para duas aplicações primárias de alta temperatura: a destruição térmica de resíduos médicos perigosos e a estabilização de cinzas volantes tóxicas. Esses processos aproveitam a capacidade do forno de atingir temperaturas precisas e uniformemente altas, essenciais para decompor compostos nocivos e imobilizar contaminantes inorgânicos.

O valor central de um forno tipo caixa no trabalho ambiental não é apenas o aquecimento, mas a transformação térmica controlada. Ele fornece a energia precisa necessária para decompor materiais orgânicos perigosos e prender metais pesados tóxicos em uma forma vítrea estável e não lixiviável.

O Princípio: Transformação de Resíduos por Alta Temperatura

O objetivo fundamental do uso de um forno tipo caixa para tarefas ambientais é submeter os materiais residuais a calor extremo e controlado. Esse calor inicia mudanças químicas e físicas que tornam o resíduo não perigoso.

Incineração por Pirólise de Resíduos Médicos

Este processo usa calor extremo para decompor resíduos médicos, que podem incluir patógenos, produtos farmacêuticos e plásticos. O objetivo é a destruição completa da matéria orgânica perigosa.

Um limiar de temperatura crítico para esta aplicação é acima de 850°C. Operar neste nível garante a decomposição térmica até mesmo dos poluentes orgânicos e patógenos mais estáveis, resultando em uma cinza residual inofensiva.

Vitrificação de Cinzas Volantes

A vitrificação é um processo que imobiliza materiais inorgânicos perigosos, particularmente metais pesados encontrados nas cinzas volantes de incineradores. Essencialmente, transforma o resíduo em um vidro estável.

O forno derrete as cinzas, muitas vezes com aditivos formadores de vidro, em um líquido fundido. Após o resfriamento, este líquido endurece em uma matriz vítrea estável que aprisiona os átomos de metais pesados dentro de sua estrutura, impedindo que eles lixiviem para o solo ou água subterrânea.

Por Que um Forno Tipo Caixa é Adequado para Essas Tarefas

Embora muitos dispositivos possam produzir calor, o design específico de um forno de resistência tipo caixa oferece vantagens cruciais para as demandas precisas do tratamento de resíduos.

Alta Uniformidade de Temperatura

Esses fornos são projetados para fornecer um aquecimento excepcionalmente uniforme em toda a sua câmara. Essa uniformidade é crucial para garantir que todo o lote de material residual atinja a temperatura desejada, não deixando "pontos frios" onde compostos perigosos poderiam sobreviver.

Controle Preciso do Processo

Os fornos modernos oferecem controles digitais fáceis de usar para configurar e manter perfis de temperatura específicos. Essa precisão é vital para processos como a pirólise, que podem exigir aquecimento gradual ou tempos de retenção prolongados para alcançar a decomposição completa.

Simplicidade Estrutural e Confiabilidade

O design, que usa fios de resistência para gerar calor por radiação ou convecção, é simples e robusto. Isso leva a alta confiabilidade e operação direta, que são atributos valiosos ao lidar com tarefas exigentes de limpeza ambiental.

Compreendendo as Vantagens e Limitações

Embora poderosos, esses fornos não são uma solução universal. Compreender suas limitações é fundamental para usá-los com eficácia.

Consumo de Energia Significativo

Atingir temperaturas de 850°C e superiores é um processo que consome muita energia. Embora os designs modernos usem isolamento eficiente para reduzir a perda de calor, o custo operacional em termos de consumo de eletricidade é uma consideração primária.

Natureza do Processamento em Lote

Um forno tipo caixa opera em regime de lotes. Você carrega o material, executa o ciclo de aquecimento e depois o descarrega. Isso o torna ideal para pesquisa de laboratório, projetos piloto ou tratamento de quantidades moderadas de resíduos, mas menos adequado para o fluxo contínuo e de alto volume de uma grande instalação municipal.

É Um Componente em Um Sistema

O forno em si apenas lida com o tratamento térmico. Um sistema completo de processamento de resíduos também requer componentes para manuseio de materiais, carregamento e, o mais importante, tratamento de gases de exaustão. Os fumos produzidos durante a incineração ou vitrificação devem ser capturados e depurados antes de serem liberados na atmosfera.

Como Aplicar Isso ao Seu Objetivo

Sua escolha de aplicação depende inteiramente da natureza do resíduo que você precisa tratar.

- Se seu foco principal é destruir contaminantes biológicos e orgânicos: A incineração por pirólise em temperaturas acima de 850°C é a principal aplicação para garantir a decomposição completa e segura.

- Se seu foco principal é imobilizar metais pesados tóxicos de cinzas ou solo: A vitrificação é o processo ideal, usando o forno para derreter o resíduo em um vidro estável e não lixiviável.

- Se você está conduzindo pesquisa e desenvolvimento: O controle preciso do forno o torna uma excelente ferramenta para testar e otimizar os parâmetros de tratamento térmico para novos ou únicos fluxos de resíduos.

Em última análise, um forno de resistência tipo caixa é uma ferramenta poderosa e precisa para transformar materiais perigosos em formas inertes através da aplicação controlada de energia térmica.

Tabela Resumo:

| Aplicação | Processo Chave | Faixa de Temperatura | Resultado |

|---|---|---|---|

| Incineração por Pirólise | Decomposição térmica de resíduos médicos | Acima de 850°C | Destruição de patógenos e poluentes orgânicos |

| Vitrificação | Fusão e solidificação de cinzas volantes | Altas temperaturas (varia) | Matriz vítrea estável e não lixiviável |

| Principais Vantagens | Alta uniformidade de temperatura, controle preciso, confiabilidade | Ideal para laboratórios e projetos piloto |

Pronto para aprimorar sua gestão de resíduos ambientais com soluções de aquecimento de precisão? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para laboratórios e aplicações ambientais. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossos fornos podem ajudá-lo a alcançar a transformação térmica segura e eficiente de materiais perigosos!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria