Em sua essência, a operação econômica em um Forno Caixa é alcançada através de uma engenharia superior de processos térmicos. Isso envolve uma estratégia focada em minimizar o desperdício de energia, combinando três elementos-chave: materiais de isolamento de última geração para conter o calor, gerenciamento eficaz do fluxo de ar para aquecimento uniforme e programação personalizada inteligente para otimizar o uso de energia durante um ciclo.

O princípio central por trás da economia de um Forno Caixa não é uma característica única, mas uma filosofia de design holística focada em maximizar a eficiência térmica. Enquanto outros fornos ganham eficiência com operação contínua ou métodos de aquecimento especializados, o Forno Caixa se destaca ao aperfeiçoar os fundamentos de retenção e distribuição de calor dentro de um processo em lote autocontido.

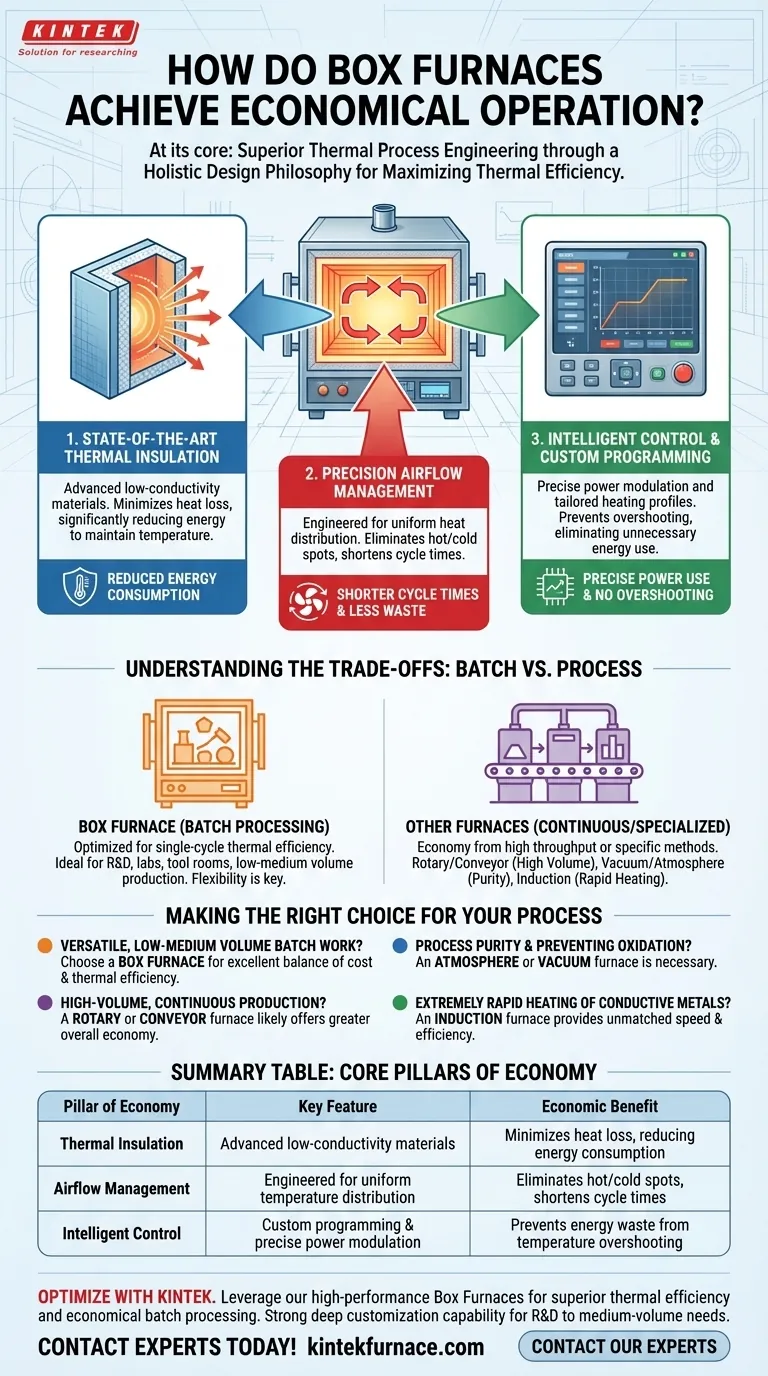

Os Pilares Centrais da Economia do Forno Caixa

A verdadeira economia operacional é um resultado direto da minimização do desperdício de energia. Um Forno Caixa é projetado desde o início para combater as principais fontes de ineficiência no tratamento térmico.

Isolamento Térmico de Última Geração

A perda de calor é o maior inimigo da eficiência do forno. Cada unidade de energia térmica que escapa da câmara deve ser substituída pelos elementos de aquecimento, consumindo mais energia.

Fornos Caixa modernos utilizam materiais de isolamento avançados com condutividade térmica extremamente baixa. Isso garante que a grande maioria do calor gerado permaneça dentro da câmara e seja direcionada para a carga de trabalho, reduzindo significativamente a energia necessária para atingir e manter a temperatura.

Gerenciamento de Fluxo de Ar de Precisão

A temperatura uniforme em toda a câmara é crucial. Um fluxo de ar ineficiente cria pontos quentes e frios, forçando tempos de ciclo mais longos ou configurações de temperatura mais altas para garantir que toda a carga seja tratada adequadamente.

Ao projetar um gerenciamento eficaz do fluxo de ar, um Forno Caixa garante que o calor seja distribuído de forma uniforme e eficiente. Isso garante que todas as partes da carga de trabalho atinjam a temperatura alvo simultaneamente, minimizando o tempo de ciclo e prevenindo o desperdício de energia associado ao superaquecimento de certas áreas para compensar outras.

Controle Inteligente e Programação Personalizada

Ciclos de aquecimento rudimentares de liga/desliga são notoriamente ineficientes, muitas vezes levando a ultrapassagens de temperatura que desperdiçam energia significativa.

Fornos Caixa utilizam sistemas de controle sofisticados e programação personalizada. Esses sistemas modulam precisamente a energia para os elementos de aquecimento, prevenindo ultrapassagens e permitindo que os usuários criem perfis de aquecimento específicos (aquecimento, imersão, resfriamento) perfeitamente adaptados ao material processado. Isso elimina o gasto desnecessário de energia em todas as etapas do ciclo.

Compreendendo os Compromissos: Lote vs. Processo

O modelo econômico de um Forno Caixa está ligado à sua função como unidade de processamento em lote. Compreender este contexto é fundamental para compará-lo com outras tecnologias.

A Eficiência do Processamento em Lote

Um Forno Caixa é projetado para aperfeiçoar a eficiência térmica *dentro de um único ciclo definido*. Sua força reside em sua versatilidade para lidar com diferentes tamanhos de peças, geometrias e requisitos de processo, de um lote para o outro.

Isso o torna uma escolha extremamente econômica para laboratórios, pesquisa e desenvolvimento, salas de ferramentas e produção de baixo a médio volume, onde a flexibilidade é tão importante quanto o custo de energia.

Quando Outros Fornos São Mais Econômicos

Para produção contínua de alto volume de um produto uniforme, um forno rotativo ou de esteira pode oferecer maior economia geral. Sua eficiência não vem da perfeição térmica em uma câmara estática, mas sim do alto rendimento e da operação ininterrupta.

Da mesma forma, fornos especializados ganham eficiência de outras maneiras. Fornos a vácuo e de atmosfera criam ambientes controlados que previnem a perda de calor e o desperdício de material por oxidação. Fornos de indução alcançam incrível eficiência transferindo energia diretamente para o metal, eliminando a necessidade de aquecer uma grande câmara.

Fazendo a Escolha Certa para o Seu Processo

Escolher o forno mais econômico requer combinar os pontos fortes centrais da tecnologia com seus objetivos operacionais.

- Se o seu foco principal é trabalho em lote versátil, de baixo a médio volume: Um Forno Caixa oferece um excelente equilíbrio entre custo inicial e economia operacional através de seu domínio da eficiência térmica fundamental.

- Se o seu foco principal é produção contínua de alto volume: Um forno rotativo ou de esteira provavelmente fornecerá maior economia geral devido ao seu alto rendimento e tempo de inatividade mínimo entre as cargas.

- Se o seu foco principal é a pureza do processo e a prevenção da oxidação do material: Um forno de atmosfera ou a vácuo é necessário, com seus benefícios econômicos decorrentes tanto da conservação de energia quanto da qualidade superior do produto.

- Se o seu foco principal é o aquecimento extremamente rápido de metais condutores: Um forno de indução fornece velocidade e eficiência energética incomparáveis ao aquecer o material diretamente, minimizando o desperdício térmico.

Em última análise, entender como cada tecnologia de forno alcança sua eficiência permite que você selecione a ferramenta certa para sua aplicação específica.

Tabela Resumo:

| Pilar da Economia | Característica Principal | Benefício Econômico |

|---|---|---|

| Isolamento Térmico | Materiais avançados de baixa condutividade | Minimiza a perda de calor, reduzindo o consumo de energia |

| Gerenciamento de Fluxo de Ar | Projetado para distribuição uniforme de temperatura | Elimina pontos quentes/frios, encurta os tempos de ciclo |

| Controle Inteligente | Programação personalizada e modulação precisa de energia | Previne o desperdício de energia por ultrapassagem de temperatura |

Otimize a eficiência energética e os custos operacionais do seu laboratório com um Forno Caixa de alto desempenho da KINTEK.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossos Fornos Caixa são projetados para eficiência térmica superior, garantindo operação econômica para suas necessidades de processamento em lote. Seja para P&D, salas de ferramentas ou produção de volume médio, nossa forte capacidade de personalização profunda nos permite atender precisamente aos seus requisitos experimentais exclusivos.

Pronto para aprimorar seu processo de tratamento térmico com uma solução econômica e confiável? Entre em contato com nossos especialistas hoje mesmo para discutir como um Forno Caixa KINTEK pode beneficiar sua aplicação específica!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Por que um forno mufla de caixa é usado para o recozimento a 800°C de amostras de titânio LMD? Otimize o Desempenho do Seu Material

- Qual é a importância do ambiente térmico na calcinação? Obtenha Fases Cerâmicas Puras com a KINTEK

- Por que o resfriamento imediato com água é necessário após a simulação térmica? Preservar a microestrutura da liga (CoCrNi)94Al3Ti3

- Por que a calcinação é essencial para a formação da fase NaFePO4? Engenharia de Fosfato de Ferro e Sódio de Alto Desempenho

- Qual é a função dos fornos de caixa de alta temperatura de laboratório no tratamento T6 de alumínio? Chave para a Resistência do Material