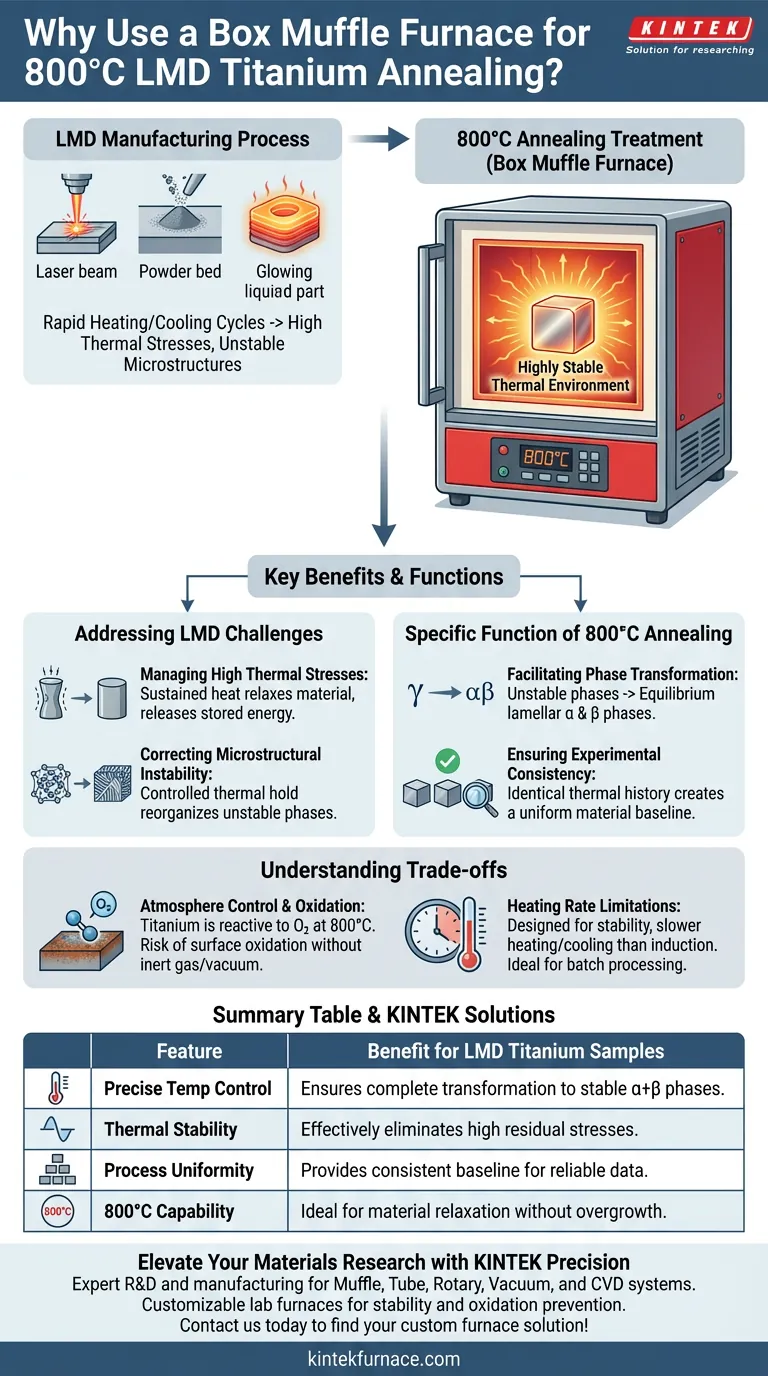

Um forno mufla de caixa é usado principalmente para criar um ambiente térmico altamente estável, essencial para normalizar amostras de liga de titânio produzidas por Deposição por Fusão a Laser (LMD). Este equipamento específico fornece o controle preciso de temperatura necessário para eliminar tensões térmicas significativas que se acumulam naturalmente durante os ciclos rápidos de aquecimento e resfriamento do processo de fabricação LMD.

O propósito central deste tratamento é transformar microestruturas instáveis em fases lamelares alfa e beta estáveis. Isso cria uma linha de base de material uniforme, garantindo que os dados derivados de experimentos subsequentes de compressão a quente sejam confiáveis e comparáveis.

Abordando os Desafios da Fabricação LMD

Gerenciando Altas Tensões Térmicas

A Deposição por Fusão a Laser cria componentes fundindo pó metálico camada por camada. Este processo gera gradientes térmicos intensos, deixando o material com altos níveis de tensões internas residuais.

Se não tratadas, essas tensões podem levar a deformações ou comportamento mecânico imprevisível. O forno mufla fornece o calor sustentado necessário para relaxar o material e liberar essas energias armazenadas.

Corrigindo a Instabilidade Microestrutural

A rápida solidificação inerente ao LMD congela a liga de titânio em um estado instável. A microestrutura é frequentemente não uniforme imediatamente após a fabricação.

Para obter um material previsível, essas fases instáveis devem ser reorganizadas. Isso requer uma manutenção térmica controlada que apenas um ambiente de forno estável pode fornecer.

A Função Específica do Recozimento a 800°C

Facilitando a Transformação de Fase

O recozimento a 800°C é um tratamento térmico direcionado, projetado para alterar a estrutura interna da liga. Sob essas condições, as fases instáveis se transformam em fases lamelares $\alpha$ e $\beta$ de equilíbrio.

Essa transformação é crucial para estabilizar a liga. Garante que o metal atinja as propriedades mecânicas específicas necessárias para aplicações de alto desempenho.

Garantindo a Consistência Experimental

Para pesquisadores que realizam experimentos de compressão a quente, o estado inicial da amostra é primordial. Variações na microestrutura inicial tornariam os dados comparativos inúteis.

O forno mufla de caixa garante que cada amostra passe por um histórico térmico idêntico. Isso garante um estado inicial consistente, permitindo a análise precisa do comportamento do material sob carga.

Compreendendo as Compensações

Controle de Atmosfera e Oxidação

Embora os fornos mufla ofereçam excelente estabilidade de temperatura, os modelos padrão operam tipicamente com atmosfera de ar. O titânio é altamente reativo ao oxigênio a 800°C.

A menos que o forno seja equipado com uma configuração específica de gás inerte ou um retorta a vácuo, pode ocorrer oxidação superficial. Isso geralmente requer usinagem ou polimento subsequente para remover a camada de óxido antes do teste.

Limitações da Taxa de Aquecimento

Os fornos mufla são projetados para estabilidade em vez de ciclos térmicos rápidos. Eles são excelentes para manter as amostras em imersão a uma temperatura fixa, mas geralmente são mais lentos para aquecer e resfriar em comparação com sistemas de aquecimento por indução.

Isso os torna ideais para processamento em lote, onde o tempo é menos crítico do que a uniformidade da temperatura. No entanto, eles podem ser um gargalo em ambientes de fabricação de alto rendimento.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o valor do seu processo de recozimento, considere seu objetivo principal:

- Se o seu foco principal é Validade da Pesquisa: Priorize o forno mufla por sua capacidade de criar uma microestrutura de linha de base uniforme e reproduzível, essencial para publicar dados comparativos válidos.

- Se o seu foco principal é Integridade do Material: Garanta que o forno mantenha uma temperatura estritamente estável a 800°C para resolver completamente as tensões residuais e prevenir deformações durante a usinagem posterior.

Ao estabilizar a microestrutura hoje, você garante a confiabilidade dos dados de desempenho do seu material amanhã.

Tabela Resumo:

| Característica | Benefício para Amostras de Titânio LMD |

|---|---|

| Controle Preciso de Temperatura | Garante a transformação completa em fases $\alpha$ e $\beta$ estáveis. |

| Estabilidade Térmica | Elimina efetivamente altas tensões residuais de ciclos rápidos de fusão a laser. |

| Uniformidade do Processo | Fornece uma linha de base consistente para dados confiáveis subsequentes de compressão a quente. |

| Capacidade de 800°C | Temperatura ideal para relaxar a energia do material sem supercrescimento de grãos. |

Eleve Sua Pesquisa de Materiais com Precisão KINTEK

Não deixe que a tensão residual comprometa os resultados de sua pesquisa. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alto desempenho Mufla, Tubo, Rotativo, Vácuo e CVD adaptados às demandas rigorosas do tratamento térmico de ligas de titânio. Se você precisa de controle atmosférico padrão ou sistemas de vácuo avançados para prevenir oxidação, nossos fornos de laboratório personalizáveis fornecem a estabilidade que seu processo exige.

Pronto para estabilizar sua microestrutura? Entre em contato hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Jianhua Sun, Zhonggang Sun. Ti6Al4V-0.72H on the Establishment of Flow Behavior and the Analysis of Hot Processing Maps. DOI: 10.3390/cryst14040345

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais funções específicas um forno elétrico industrial deve desempenhar para testes de fogo em concreto? Domine os Ciclos Térmicos

- Quanto tempo leva o aquecimento em um forno mufla? Explicando de 25 minutos a horas

- Quais são as principais aplicações dos fornos mufla em ambientes laboratoriais? Desbloqueie a Precisão na Análise e Síntese de Materiais

- Qual o papel do recozimento em forno mufla na preparação de fotocátodos? Garanta Estabilidade e Confiabilidade a Longo Prazo

- Como um forno mufla de caixa de alta temperatura converte conchas de ostra em óxido de cálcio? Guia Especializado de Calcinação

- Como um forno mufla atinge altas temperaturas com uniformidade e precisão? Descubra os Segredos de Design para um Tratamento Térmico Preciso

- Como um forno de sinterização de alto desempenho influencia as cerâmicas à base de KNN? Domine a Microestrutura e a Precisão

- Em que indústrias são os fornos mufla comumente usados? Essenciais para o Processamento de Materiais a Altas Temperaturas