Para simular com precisão ciclos de fogo de alta temperatura para testes de concreto, um forno elétrico de grau industrial deve realizar sequências precisas de aquecimento-resfriamento, em vez de aquecimento simples e não regulamentado. Especificamente, o equipamento requer um sistema de controle sofisticado capaz de manter uma taxa de aquecimento lenta de 0,5 °C/min, atingindo platôs de temperatura distintos de 200°C, 400°C e 600°C, e mantendo essas temperaturas estáveis por pelo menos 2 horas.

Ponto Principal: O valor desses fornos reside não apenas em atingir altas temperaturas, mas na precisão da carga térmica. Para estudar eficazmente a evolução das propriedades físicas e mecânicas do concreto reciclado, o forno deve executar ciclos rigorosos e automatizados que garantam que cada espécime de teste sofra exatamente as mesmas condições de estresse.

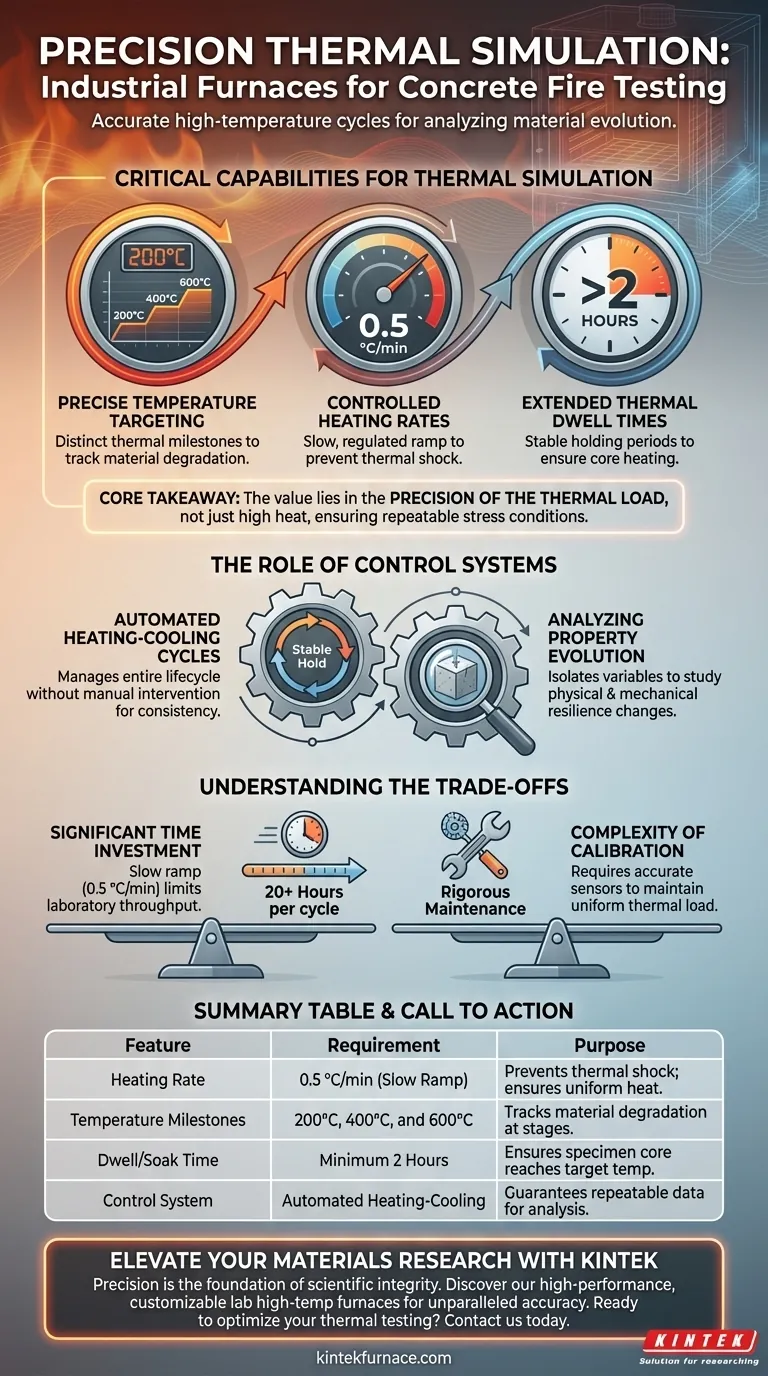

Capacidades Críticas para Simulação Térmica

Para replicar o estresse das condições de fogo para fins de pesquisa, o forno deve preencher a lacuna entre potência bruta e controle delicado.

Alvo de Temperatura Preciso

O forno deve ser capaz de atingir e estabilizar em marcos térmicos específicos.

Protocolos de teste padrão para concreto exigem pontos de dados em 200°C, 400°C e 600°C. Essas etapas distintas permitem que os pesquisadores rastreiem como as propriedades do material se degradam à medida que a intensidade do calor aumenta.

Taxas de Aquecimento Controladas

Uma função crítica é a capacidade de regular a velocidade de aumento da temperatura.

O forno deve suportar uma taxa de aquecimento lenta e constante, especificamente 0,5 °C/min. Essa subida lenta é essencial para garantir que o calor penetre uniformemente no concreto sem causar falha prematura devido a choque térmico rápido antes que a temperatura alvo seja atingida.

Tempos de Permanência Térmica Estendidos

Atingir a temperatura alvo é apenas metade da batalha; o forno deve mantê-la.

O sistema deve manter a temperatura alvo constante por períodos prolongados, tipicamente 2 horas. Este período de "imersão" garante que o concreto seja aquecido completamente até o núcleo, permitindo medições válidas da evolução das propriedades.

O Papel dos Sistemas de Controle

A diferença entre um forno padrão e um forno de teste de grau industrial é a sofisticação da arquitetura de controle.

Ciclos Automatizados de Aquecimento-Resfriamento

O forno deve gerenciar todo o ciclo de vida do teste sem intervenção manual.

Isso inclui a execução da subida, a manutenção estável e a fase de resfriamento. A consistência nesses ciclos é vital para produzir dados comparáveis entre várias amostras.

Análise da Evolução das Propriedades

A função final desses controles é permitir o estudo do concreto reciclado sob cargas térmicas extremas.

Ao controlar rigorosamente o ambiente, os pesquisadores podem isolar variáveis para ver exatamente como a resiliência física e mecânica muda após a exposição às condições de fogo.

Compreendendo os Compromissos

Embora fornos de alta precisão sejam necessários para dados científicos válidos, eles introduzem restrições operacionais específicas que devem ser gerenciadas.

Investimento Significativo de Tempo

O requisito de uma taxa de aquecimento de 0,5 °C/min dita inerentemente durações de teste muito longas.

Atingir 600°C a essa taxa requer 20 horas apenas de tempo de subida, mais as 2 horas de permanência. Isso limita a produção do laboratório, pois apenas um ciclo pode ser concluído por dia.

Complexidade da Calibração

Sistemas de controle sofisticados exigem manutenção rigorosa para garantir a precisão.

Se os elementos de aquecimento ou sensores se desviarem minimamente, a taxa de aquecimento pode flutuar. Isso invalidaria os dados sobre a evolução mecânica do concreto, pois a carga térmica não seria mais uniforme.

Fazendo a Escolha Certa para Sua Pesquisa

Ao selecionar ou configurar um forno para simulação de fogo em concreto, alinhe as especificações com seus requisitos de dados.

- Se seu foco principal é a análise de propriedades mecânicas: Priorize um sistema de controle que garanta um tempo de permanência estável de 2 horas para garantir que a amostra seja aquecida uniformemente até o núcleo.

- Se seu foco principal é a evitação de choque térmico: Certifique-se de que os elementos de aquecimento possam manter a taxa de subida lenta de 0,5 °C/min sem flutuação para evitar rachaduras na amostra durante a subida.

A integridade de sua pesquisa depende da capacidade do forno de transformar condições de fogo caóticas em um processo científico mensurável e repetível.

Tabela Resumo:

| Recurso | Requisito para Teste de Concreto | Propósito na Simulação de Fogo |

|---|---|---|

| Taxa de Aquecimento | 0,5 °C/min (Subida Lenta) | Evita choque térmico; garante penetração uniforme do calor. |

| Marcos de Temperatura | 200°C, 400°C e 600°C | Rastreia a degradação do material em estágios específicos de fogo. |

| Tempo de Permanência/Imersão | Mínimo de 2 Horas | Garante que o núcleo do espécime atinja a temperatura alvo. |

| Sistema de Controle | Aquecimento-Resfriamento Automatizado | Garante dados repetíveis para análise física/mecânica. |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão é a base da integridade científica. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD de alto desempenho, todos projetados para atender às rigorosas demandas da simulação de ciclos de fogo industrial.

Se você está analisando a evolução mecânica do concreto reciclado ou testando cerâmicas avançadas, nossos fornos de alta temperatura de laboratório personalizáveis fornecem as taxas de subida estáveis e os tempos de permanência precisos que sua pesquisa exige.

Pronto para otimizar seus testes térmicos? Entre em contato conosco hoje mesmo para discutir suas necessidades de teste exclusivas e descubra como nossas soluções de aquecimento especializadas podem trazer precisão incomparável ao seu laboratório.

Guia Visual

Referências

- N. Algourdin, Amir Si Larbi. High temperature performance of recycled fine concrete. DOI: 10.1007/s44242-024-00050-w

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como o dispositivo de alimentação e descarga contribui para a operação de um forno de caixa? Aumente a Segurança e o Controle do Processo

- Por que um forno mufla de laboratório de alta temperatura é usado para BaTiO3? Alcançar Fases Cristalinas Tetragonais Ótimas

- Que caraterísticas de segurança estão incorporadas nos fornos de mufla?Protecções essenciais para laboratórios de alta temperatura

- Quais fatores devem ser considerados ao selecionar uma mufla? Dicas essenciais para um desempenho ideal em laboratório

- Qual é o papel de um Forno Mufla na modificação térmica da madeira? Otimizar a Durabilidade de Daniellia oliveri

- Quais materiais são utilizados na construção de fornos mufla de alta qualidade? Descubra os Componentes Essenciais para um Desempenho Máximo

- Quais são algumas especificações técnicas de fornos mufla avançados? Desbloqueie Precisão e Eficiência no Seu Laboratório

- Qual o papel de um forno mufla no pós-tratamento de fotoanodos de Fe2O3? Otimizar a Transformação de Fase da Hematita