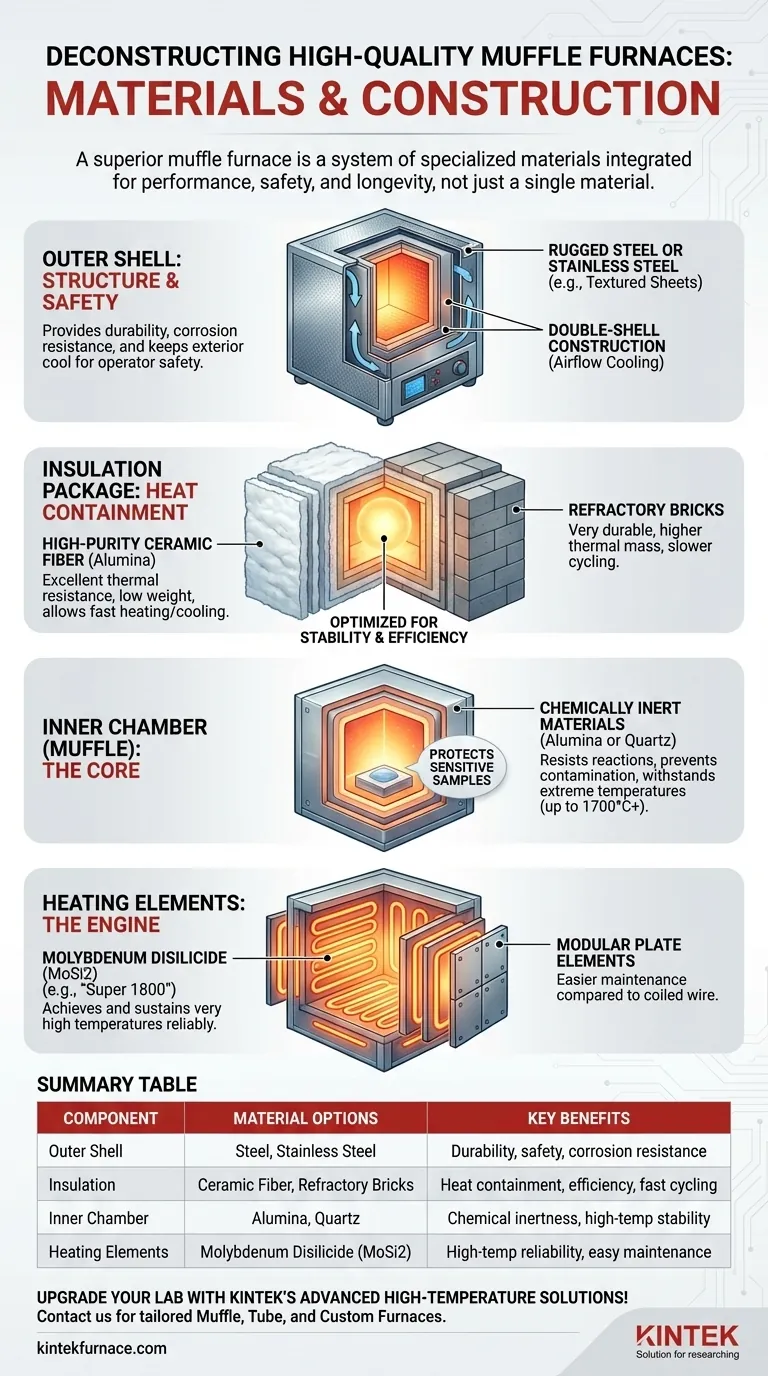

Em resumo, um forno mufla de alta qualidade é construído a partir de um sistema de materiais especializados. Isso inclui uma carcaça externa robusta de aço ou aço inoxidável para durabilidade, um pacote de isolamento multicamadas usando fibras cerâmicas de alta pureza, uma câmara interna quimicamente inerte feita de alumina ou quartzo, e elementos de aquecimento de alto desempenho, como disiliceto de molibdênio, para atingir e sustentar temperaturas extremas.

Um forno mufla superior não é definido por um único material, mas pela integração estratégica de vários. Cada componente — desde a carcaça externa até a câmara interna — utiliza um material especificamente escolhido por sua capacidade de fornecer suporte estrutural, conter calor intenso ou resistir a reações químicas, garantindo desempenho, segurança e longevidade.

Desconstruindo o Forno Mufla: Um Guia de Componentes

Para entender o que torna um forno "de alta qualidade", devemos analisar sua construção como um sistema. Cada parte tem um papel distinto, e o material utilizado é crítico para sua função.

A Carcaça Externa: Integridade Estrutural e Segurança

A carcaça externa fornece a estrutura do forno e protege tanto o usuário quanto os componentes internos.

Fornos de alta qualidade utilizam uma carcaça de aço robusta, frequentemente construída a partir de aço angular soldado e chapas de aço de bitola pesada. Alguns modelos premium apresentam chapas de aço inoxidável texturizadas para maior durabilidade e resistência à corrosão.

Uma característica chave dos fornos de primeira linha é a construção de parede dupla. Este design permite o fluxo de ar entre as paredes interna e externa, mantendo a temperatura da superfície exterior baixa. Isso melhora a segurança do operador e prolonga a vida útil dos componentes eletrônicos.

O Pacote de Isolamento: Contendo o Calor

O trabalho principal do isolamento é manter o calor dentro da câmara, garantindo estabilidade de temperatura e eficiência energética.

O material mais comum e eficaz é o isolamento de fibra de alumina de alta pureza. Este é um tipo de fibra cerâmica conhecida por sua excelente resistência térmica e baixo peso. Ele permite que o forno aqueça e resfrie relativamente rápido.

Em alguns designs, especialmente modelos industriais mais antigos ou robustos, são utilizados tijolos refratários. Embora muito duráveis, são mais pesados e possuem maior massa térmica, o que leva a ciclos de aquecimento e resfriamento mais lentos. Um pacote de isolamento "graduado" em um forno premium pode usar múltiplos tipos de isolamento em camadas para otimizar o desempenho.

A Câmara Interna (Mufla): O Coração do Forno

A mufla é a câmara interna selada que contém a amostra. Seu material é crítico porque é exposto às temperaturas mais altas e não deve reagir com o material que está sendo aquecido.

Os melhores materiais para este propósito são alumina de alta pureza e quartzo. Ambos oferecem excepcional estabilidade em altas temperaturas (até 1700°C ou mais) e são quimicamente inertes, prevenindo a contaminação de amostras sensíveis.

Essas muflas cerâmicas são escolhidas por sua capacidade de manter a integridade estrutural mesmo sob estresse térmico severo, garantindo um ambiente limpo e controlado para experimentos.

Os Elementos de Aquecimento: O Motor do Sistema

Os elementos de aquecimento são responsáveis por gerar as temperaturas extremas do forno. Sua qualidade determina a temperatura máxima alcançável e a vida útil do forno.

Fornos de primeira linha utilizam elementos avançados como disiliceto de molibdênio (MoSi2), frequentemente comercializados sob nomes como "Super 1800". Estes são capazes de atingir e sustentar temperaturas muito altas de forma confiável.

Para facilidade de manutenção, os modelos premium geralmente apresentam elementos de aquecimento de placa modular, que podem ser substituídos mais facilmente do que os elementos de fio enrolado embutidos no isolamento.

Compreendendo as Trocas

A escolha dos materiais envolve equilibrar desempenho, custo e necessidades operacionais. Compreender essas trocas é fundamental para identificar um forno que realmente se encaixa em seus requisitos.

Isolamento: Fibra Cerâmica vs. Tijolo Refratário

O isolamento de fibra cerâmica é leve e possui baixa condutividade térmica, permitindo tempos de aquecimento e resfriamento mais rápidos. Isso o torna ideal para ambientes de laboratório onde os ciclos são executados com frequência.

Os tijolos refratários são mais densos e duráveis, oferecendo excelente longevidade, mas ao custo de um ciclo térmico muito mais lento. Eles são frequentemente encontrados em aplicações industriais de serviço pesado, onde o forno pode funcionar continuamente por longos períodos.

Construção: Parede Simples vs. Parede Dupla

Um forno de parede simples é mais simples e menos caro de fabricar. No entanto, sua superfície externa pode ficar extremamente quente, representando um risco de segurança e potencialmente danificando equipamentos próximos.

Um design de parede dupla resfria ativamente o exterior, tornando-o seguro ao toque. Esta é uma marca de um forno de maior qualidade e mais seguro, projetado com o operador em mente.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação específica determinará quais características de material são mais importantes.

- Se o seu foco principal é a temperatura máxima e a pureza química: Priorize um forno com uma mufla de alumina ou quartzo de alta pureza e elementos de aquecimento de disiliceto de molibdênio (MoSi2).

- Se o seu foco principal é a ciclagem rápida e a eficiência: Escolha um modelo com isolamento de fibra cerâmica leve em vez de um com tijolos refratários pesados.

- Se o seu foco principal é a segurança do operador e a durabilidade a longo prazo: Insista em uma construção de aço de parede dupla e recursos como controladores independentes de superaquecimento.

Em última análise, a qualidade de um forno mufla reside em como seus materiais trabalham juntos para criar um ambiente de alta temperatura seguro, estável e preciso.

Tabela Resumo:

| Componente | Opções de Material | Principais Benefícios |

|---|---|---|

| Carcaça Externa | Aço, Aço Inoxidável | Durabilidade, resistência à corrosão, segurança |

| Isolamento | Fibra Cerâmica, Tijolos Refratários | Contenção de calor, eficiência energética, ciclagem rápida |

| Câmara Interna | Alumina, Quartzo | Inércia química, estabilidade em altas temperaturas |

| Elementos de Aquecimento | Disiliceto de Molibdênio (MoSi2) | Confiabilidade em altas temperaturas, fácil manutenção |

Atualize seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional pesquisa e desenvolvimento e fabricação própria, fornecemos a diversos laboratórios opções personalizadas como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para um desempenho e segurança aprimorados. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros