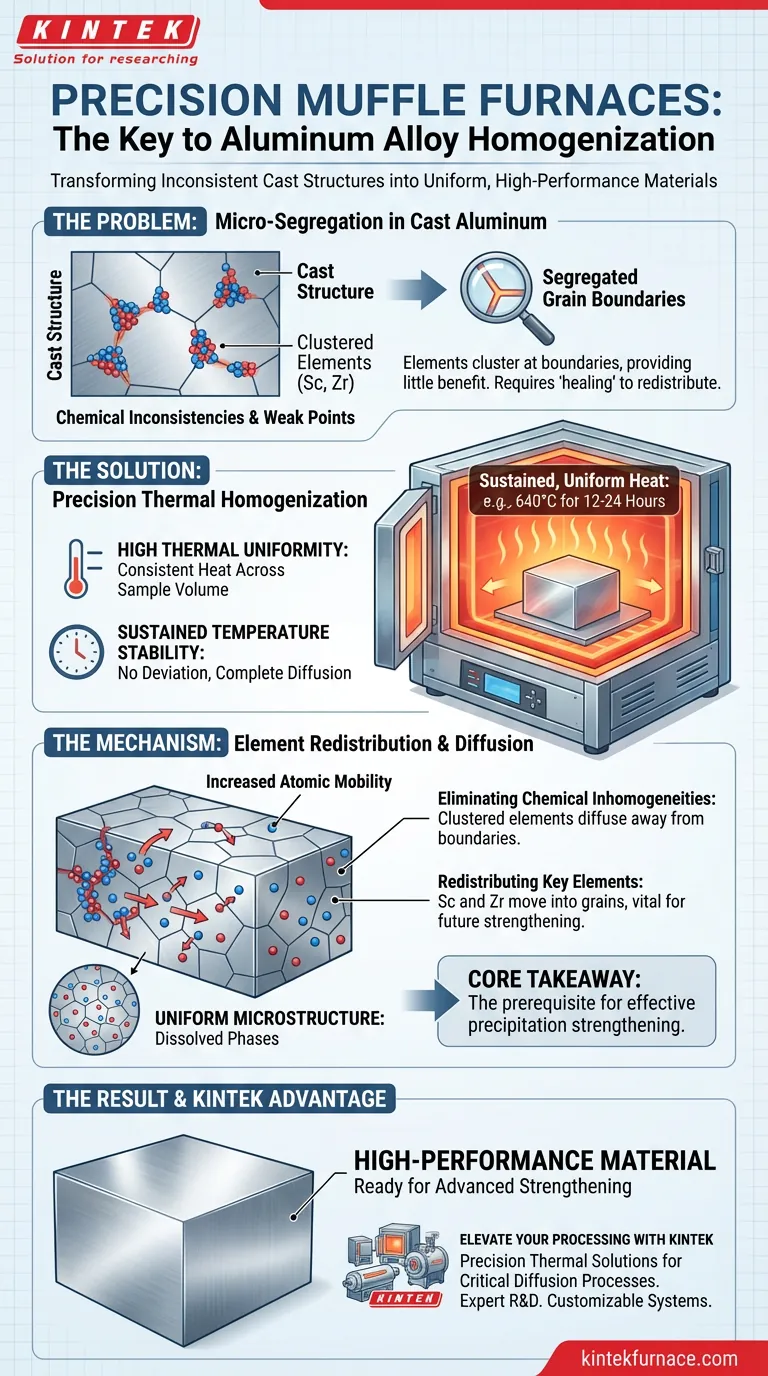

Um forno mufla de precisão serve como o ambiente de controle crítico para eliminar a segregação química em ligas de alumínio. Sua função principal é gerar um campo térmico altamente uniforme que permite que a liga seja mantida em temperaturas elevadas específicas (como 640°C) por períodos prolongados, variando de 12 a 24 horas. Este calor sustentado e uniforme impulsiona a difusão dos elementos de liga das fronteiras de grão de volta para a matriz de grão, garantindo uma microestrutura uniforme.

Ponto Principal A homogeneização é o processo de "curar" as inconsistências químicas que ocorrem durante a fundição. O forno mufla de precisão fornece a estabilidade térmica exata necessária para dissolver elementos agrupados e redistribuí-los uniformemente, o que é pré-requisito para o fortalecimento por precipitação eficaz em etapas posteriores do processo de fabricação.

A Metalurgia da Homogeneização

Eliminando Inomogeneidades Químicas

Quando as ligas de alumínio são fundidas, elas frequentemente sofrem de microsegregação. Isso significa que os elementos de liga se agrupam nas fronteiras de grão em vez de serem distribuídos eficazmente por todo o material.

O forno mufla de precisão submete o material a um patamar em altas temperaturas. Essa energia térmica aumenta a mobilidade atômica, permitindo que esses elementos agrupados se difundam das fronteiras e se dissolvam na matriz primária de alumínio.

Redistribuindo Elementos Chave

De acordo com dados metalúrgicos, este processo é particularmente vital para elementos como escândio (Sc) e zircônio (Zr).

Em um estado não tratado, esses elementos podem estar presos nas fronteiras de grão, onde oferecem pouco benefício. O tratamento no forno os move para dentro dos grãos, preparando a liga para processos de endurecimento subsequentes.

Capacidades Críticas do Forno

Alta Uniformidade Térmica

O aspecto de "precisão" do forno mufla é inegociável.

Se a temperatura flutuar ou variar na câmara, a difusão será desigual. Uma parte da liga pode estar totalmente homogeneizada, enquanto outra permanece segregada. O forno mufla garante que o campo térmico seja consistente em todo o volume da amostra.

Estabilidade de Temperatura Sustentada

A homogeneização não é um processo rápido. Requer manter a liga em temperaturas como 640°C por 12 a 24 horas.

O forno deve manter este ponto de ajuste específico sem desvios durante toda a duração. Essa estabilidade garante que a dissolução das fases seja completa sem superaquecimento, o que poderia levar à fusão incipiente ou ao crescimento excessivo de grãos.

Compreendendo as Compensações do Processo

Consumo de Tempo e Energia

A principal desvantagem deste tratamento é a duração do processo.

Operar um forno a 640°C por até 24 horas consome muita energia. Cria um gargalo no rendimento da produção. No entanto, reduzir esse tempo resulta em homogeneização incompleta, comprometendo as propriedades mecânicas finais da liga.

Controle de Atmosfera

Embora a uniformidade térmica seja o requisito principal, a atmosfera interna do forno também é um fator.

Conforme observado em contextos metalúrgicos mais amplos, fornos mufla geralmente oferecem a capacidade de controlar a atmosfera. Para o alumínio, evitar oxidação excessiva da superfície durante esses longos ciclos de calor é benéfico, embora o objetivo principal permaneça a redistribuição interna de elementos.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir os melhores resultados no processamento de sua liga de alumínio, combine as capacidades de seu equipamento com seus alvos metalúrgicos específicos.

- Se seu foco principal é o desempenho mecânico: Priorize um forno com as tolerâncias de uniformidade térmica mais rigorosas possíveis para garantir a redistribuição completa de Sc e Zr sem superaquecimento.

- Se seu foco principal é a consistência do processo: Certifique-se de que o forno possua controles programáveis que possam garantir estabilidade durante longos tempos de patamar (mais de 24 horas) sem intervenção manual.

O forno mufla de precisão transforma uma estrutura fundida inconsistente em um material uniforme e de alto desempenho, pronto para fortalecimento avançado.

Tabela Resumo:

| Recurso | Papel na Homogeneização | Benefício Chave |

|---|---|---|

| Uniformidade Térmica | Garante calor consistente em toda a amostra | Elimina microsegregação localizada |

| Estabilidade de Temperatura | Sustenta o calor (por exemplo, 640°C) por 12-24 horas | Garante a difusão completa dos elementos |

| Controles Programáveis | Automatiza ciclos de patamar de longa duração | Aumenta a consistência e segurança do processo |

| Controle de Atmosfera | Gerencia o ambiente interno do forno | Minimiza a oxidação da superfície durante os ciclos |

Eleve o Processamento do Seu Alumínio com a KINTEK

A precisão é a base da metalurgia de alto desempenho. Na KINTEK, entendemos que a homogeneização incompleta compromete a integridade de suas ligas de alumínio. Apoiados por P&D e fabricação especializados, oferecemos sistemas de alta performance Mufa, Tubo, Rotativo, a Vácuo e CVD projetados para fornecer os ambientes térmicos ultra-estáveis que seu laboratório exige.

Nossos fornos de alta temperatura personalizáveis garantem tolerâncias de temperatura rigorosas para processos de difusão críticos, permitindo que você "cure" inconsistências químicas e desbloqueie força superior do material. Entre em contato conosco hoje para discutir suas necessidades específicas de pesquisa ou produção e deixe nossos especialistas ajudarem você a encontrar a solução térmica perfeita.

Guia Visual

Referências

- Mingliang Wang, Haowei Wang. Optimizing the Heat Treatment Method to Improve the Aging Response of Al-Fe-Ni-Sc-Zr Alloys. DOI: 10.3390/ma17081772

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- O que torna os fornos mufla versáteis em suas aplicações? Desbloqueie o Aquecimento de Precisão para Indústrias Diversificadas

- Qual o papel de um forno mufla na síntese de catalisadores derivados de LDH? Desbloqueie a Síntese de Catalisadores de Alto Desempenho

- Como a posição das entradas de gás em um forno mufla afeta a distribuição de temperatura? Domine a Uniformidade Térmica

- Qual papel um forno mufla desempenha na síntese de precursores de cristal de Nd:SrLaGaO4? Estabilidade Térmica de Precisão

- Quais condições de processo um forno mufla deve satisfazer para a oxidação de CoNiCrAlY? Garanta Estabilidade Precisa em Alta Temperatura

- Quais são as especificações técnicas típicas de um forno mufla? Especificações Chave para Aquecimento Preciso

- Por que usar um forno de laboratório de alta temperatura para pré-tratamento de nanopartículas? Garanta a fabricação de compósitos sem falhas hoje mesmo.

- Como um forno mufla de alta temperatura é utilizado para determinar o teor de cinzas de amostras de asfalto? Guia para o Sucesso em Laboratório