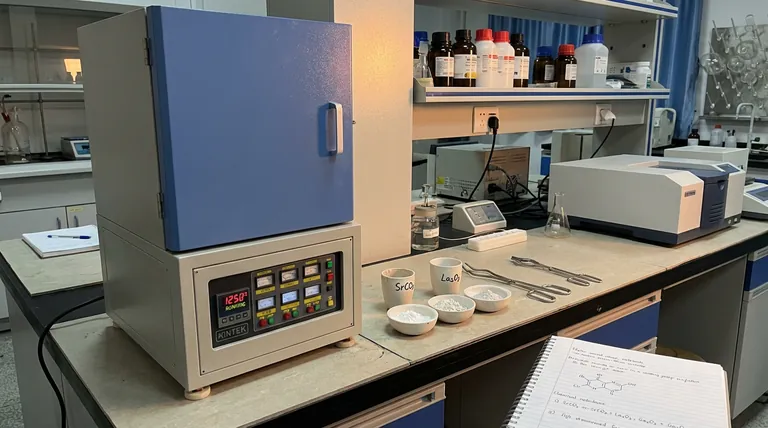

O papel principal de um forno mufla neste contexto é facilitar uma reação de estado sólido em alta temperatura. Especificamente, ele mantém um ambiente estável a 1250°C por um período de três dias. Este calor sustentado força os pós das matérias-primas — carbonato de estrôncio (SrCO3), óxido de lantânio (La2O3) e óxido de gálio (Ga2O3) — a se difundirem e reagirem quimicamente, resultando no material policristalino uniforme necessário para o crescimento subsequente do cristal.

Ponto Principal O forno mufla serve como uma câmara de estabilidade de precisão, em vez de um simples elemento de aquecimento. Sua função crítica é manter uma temperatura constante de 1250°C por tempo suficiente (72 horas) para impulsionar a difusão atômica completa, transformando pós de matéria-prima distintos em um precursor homogêneo de fase pura, essencial para a produção de cristais únicos de alta qualidade.

O Mecanismo de Síntese de Precursores

Criando o Ambiente de Reação de Estado Sólido

Para sintetizar precursores de Nd:SrLaGaO4, o aquecimento simples é insuficiente; o processo requer uma reação de estado sólido.

O forno mufla fornece um campo térmico estritamente controlado que permite que os materiais sólidos reajam sem derreter completamente em uma fase líquida inicialmente. O forno deve manter uma temperatura constante de 1250°C. Essa energia térmica específica é necessária para quebrar as ligações químicas dos ingredientes brutos e facilitar a formação da nova rede cristalina.

Facilitando a Difusão Atômica

A síntese depende da mistura física e da ligação química de pós brutos específicos: SrCO3, La2O3 e Ga2O3.

Como esses materiais são sólidos, eles não se misturam tão facilmente quanto líquidos ou gases. O forno mufla facilita a difusão, o processo pelo qual os átomos se movem de áreas de alta concentração para baixa concentração. Ao sustentar a alta temperatura por três dias completos, o forno garante que os átomos tenham tempo e energia suficientes para migrar através das fronteiras das partículas e se integrar completamente.

Garantindo Pureza de Fase e Homogeneidade

O objetivo final deste tratamento térmico é a uniformidade.

Se a temperatura flutuar ou a duração for encurtada, o material pode conter pós brutos não reagidos ou fases secundárias. O ambiente estável do forno mufla garante a produção de materiais policristalinos de fase pura e uniformes. Esses precursores atuam como o "material de alimentação" de alta qualidade necessário para o crescimento dos cristais únicos finais.

Entendendo os Compromissos

Intensidade de Energia e Tempo

A síntese de precursores de Nd:SrLaGaO4 é um processo intensivo em energia. Manter 1250°C por 72 horas requer um consumo de energia significativo. Isso torna o processo caro e demorado em comparação com métodos de síntese de baixa temperatura.

Limitações do Processo em Lote

Forno mufla operam como reatores em lote. Uma vez que o ciclo de três dias começa, o processo não pode ser interrompido para adicionar mais material ou ajustar a composição sem reiniciar o ciclo térmico. Isso requer medição precisa das matérias-primas (SrCO3, La2O3, Ga2O3) antes do início do ciclo, pois erros não podem ser corrigidos no meio do processo.

Considerações Críticas para a Síntese

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é a Pureza de Fase: Certifique-se de que seu forno pode manter 1250°C com flutuação mínima (< ±1°C) para evitar a formação de fases cristalinas secundárias indesejadas.

- Se o seu foco principal é a Homogeneidade do Material: Priorize o período completo de imersão de três dias; encurtar essa duração provavelmente resultará em difusão incompleta e qualidade inconsistente do precursor.

O sucesso no crescimento de cristais únicos de Nd:SrLaGaO4 depende inteiramente da uniformidade dos precursores policristalinos sintetizados no forno mufla.

Tabela Resumo:

| Parâmetro | Especificação | Propósito na Síntese |

|---|---|---|

| Temperatura | 1250°C | Facilita a reação de estado sólido e a quebra de ligações |

| Duração | 72 Horas (3 Dias) | Garante difusão atômica completa e homogeneidade |

| Matérias-Primas | SrCO3, La2O3, Ga2O3 | Ingredientes químicos para a rede precursora |

| Estado de Saída | Policristalino | Material de alimentação de fase pura para crescimento de cristal único |

Eleve a Sua Síntese de Cristais com a Precisão KINTEK

Cristais únicos de Nd:SrLaGaO4 de alta qualidade exigem um precursor perfeitamente uniforme. A KINTEK fornece as soluções térmicas líderes da indústria necessárias para rigorosas reações de estado sólido de 72 horas. Apoiados por P&D e fabricação especializados, oferecemos sistemas de alta performance de Mufla, Tubo, Rotativo, a Vácuo e CVD — todos personalizáveis para atender aos requisitos específicos do seu laboratório.

Pronto para garantir pureza de fase absoluta em seus materiais? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado

Guia Visual

Referências

- Shanshan Fang, He‐Rui Wen. Growth, Structure, and Spectroscopic Properties of a Disordered Nd:SrLaGaO4 Laser Crystal. DOI: 10.3390/cryst14020174

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como o forno mufla é projetado para garantir um aquecimento uniforme e seguro? Descubra sua engenharia de precisão

- Que precauções de segurança devem ser tomadas ao operar um forno mufla? Dicas Essenciais para o Uso Seguro em Altas Temperaturas

- Quais são as limitações dos fornos de cadinho? Entenda as principais compensações para o seu laboratório

- Como o design dos fornos mufla contribui para a longevidade dos elementos de aquecimento? Prolongue a Vida Útil com Isolamento Protetor

- Quais faixas de temperatura os diferentes tipos de fornos mufla operam? Encontre a Sua Solução de Calor Perfeita

- Como um forno de alta temperatura tipo caixa contribui para o aço inoxidável 6Mo? Otimize o Tratamento de Solução Agora

- Por que as muflas são importantes para determinar o teor de umidade, cinzas e voláteis em materiais farmacêuticos? Garanta a Pureza e a Conformidade

- Qual é a diferença entre um forno mufla e um forno retorta? Escolha o Forno com Controle de Atmosfera Correto