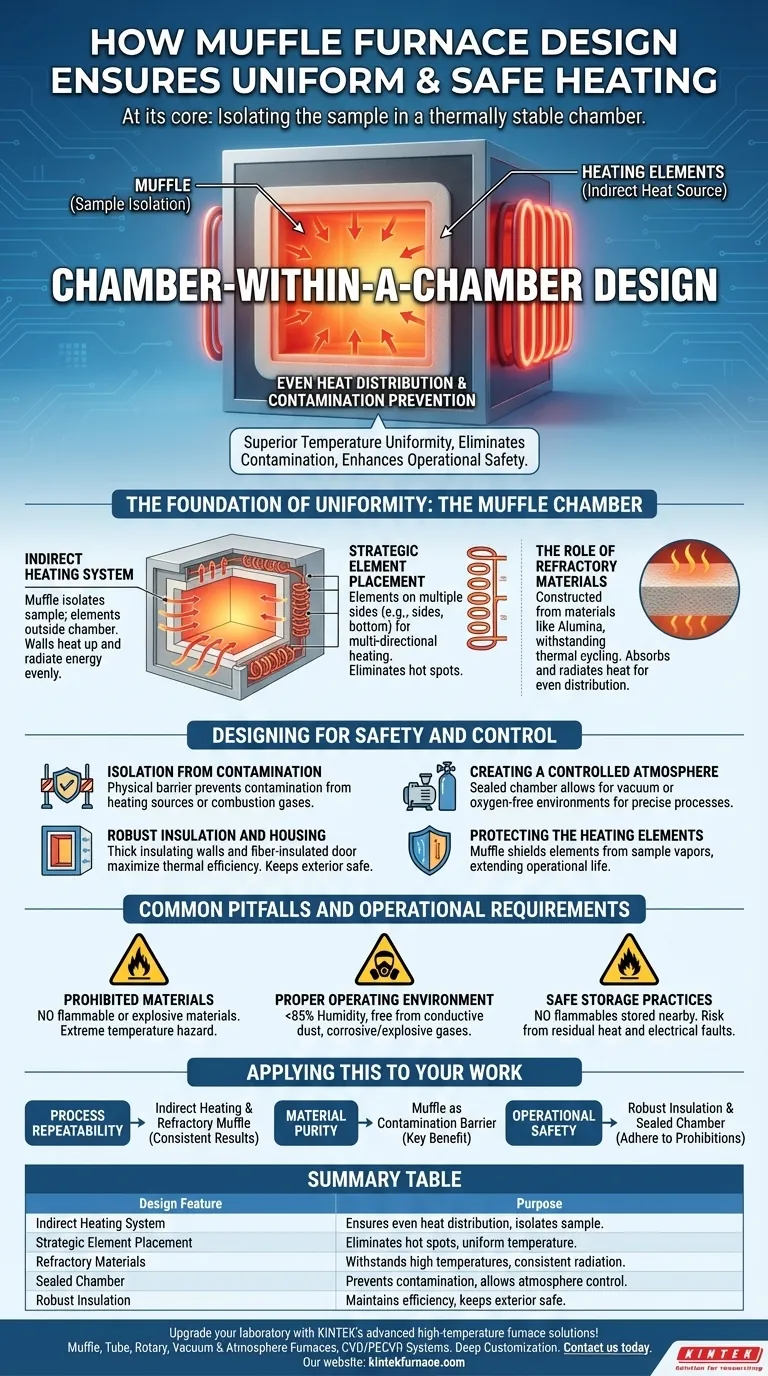

Em sua essência, um forno mufla é projetado para aquecimento uniforme e seguro por meio de um princípio de design específico: isolar a amostra em uma câmara termicamente estável. Esta "mufla" separa o material dos elementos de aquecimento brutos, permitindo que o calor seja distribuído de maneira uniforme e indireta, ao mesmo tempo que evita a contaminação e cria um ambiente controlado e seguro.

A chave para o desempenho de um forno mufla é seu design de "câmara dentro de uma câmara". Ao separar a amostra da fonte de calor direta, ele alcança uniformidade de temperatura superior, elimina a contaminação e aumenta a segurança operacional.

A Fundação da Uniformidade: A Câmara da Mufla

A capacidade de um forno mufla de produzir resultados consistentes decorre diretamente do design de sua câmara interna, a própria mufla.

Um Sistema de Aquecimento Indireto

A mufla é uma câmara interna distinta que abriga a amostra. Os elementos de aquecimento são posicionados fora desta câmara, tipicamente nas laterais.

Este design significa que a amostra não é exposta à radiação direta e intensa das bobinas. Em vez disso, as paredes da câmara aquecem e irradiam essa energia uniformemente por todo o interior.

Posicionamento Estratégico dos Elementos

Para garantir um aquecimento rápido e uniforme, elementos de aquecimento de bobina aberta são frequentemente colocados em múltiplos lados da câmara da mufla.

Esta abordagem de aquecimento multidirecional é fundamental para eliminar gradientes de temperatura — ou "pontos quentes" — que poderiam comprometer a integridade do processo.

O Papel dos Materiais Refratários

A mufla é construída a partir de materiais refratários, como alumina, que são escolhidos por sua capacidade de suportar ciclos térmicos extremos.

Estes materiais são excelentes em absorver e irradiar calor, contribuindo ainda mais para a distribuição uniforme da temperatura em toda a amostra.

Projetando para Segurança e Controle

Além da uniformidade da temperatura, o forno mufla é projetado para fornecer um ambiente operacional seguro e controlado.

Isolamento Contra Contaminação

Ao separar fisicamente a amostra da fonte de calor (que pode ser baseada em combustão em alguns modelos), o design da mufla evita a contaminação.

Isto é crucial para aplicações onde a pureza química é primordial, pois garante que gases externos ou subprodutos não interfiram no material que está sendo aquecido.

Criação de uma Atmosfera Controlada

A natureza selada da câmara da mufla permite um controle preciso sobre o ambiente interno. Isso possibilita a realização de processos em vácuo ou em uma atmosfera livre de oxigênio.

Isolamento Robusto e Carcaça

Fornos mufla possuem paredes isolantes espessas e uma porta isolada com fibra para maximizar a eficiência térmica e a segurança. Isso minimiza a perda de calor e mantém a carcaça externa, geralmente feita de aço inoxidável, fria o suficiente para ser segura.

Proteção dos Elementos de Aquecimento

O design também funciona ao contrário. A mufla protege os delicados elementos de aquecimento contra quaisquer vapores ou subprodutos liberados pela amostra durante o aquecimento, estendendo significativamente a vida operacional do forno.

Armadilhas Comuns e Requisitos Operacionais

Para alavancar os benefícios de design do forno, você deve aderir a parâmetros operacionais estritos. O uso indevido pode anular seus recursos de segurança e danificar o equipamento.

Materiais Proibidos

Em nenhuma circunstância materiais inflamáveis ou explosivos devem ser colocados dentro de um forno mufla. As temperaturas extremas criam um perigo óbvio e significativo.

Ambiente Operacional Adequado

O forno deve operar em um ambiente específico para funcionar correta e seguramente. Isso inclui uma umidade relativa inferior a 85% e uma atmosfera livre de poeira condutiva, gases corrosivos ou gases explosivos.

Práticas de Armazenamento Seguro

Materiais inflamáveis ou voláteis nunca devem ser armazenados perto do forno, mesmo quando ele não estiver em uso. O calor residual e a possibilidade de falhas elétricas apresentam um risco constante.

Aplicando Isso ao Seu Trabalho

Entender o design do forno permite que você o utilize de forma eficaz para seu objetivo específico.

- Se seu foco principal for a repetibilidade do processo: A distribuição uniforme de calor do sistema de aquecimento indireto e da mufla refratária é a característica mais crítica para garantir resultados consistentes.

- Se seu foco principal for a pureza do material: O papel da mufla como barreira contra a contaminação dos elementos de aquecimento ou gases de combustão é o principal benefício do design.

- Se seu foco principal for a segurança operacional: Confie no isolamento robusto e no design da câmara selada, mas sempre siga as proibições ambientais e de material rigorosas.

Ao apreciar como esses elementos de design trabalham juntos, você pode alcançar com confiança um processamento de alta temperatura preciso, seguro e confiável.

Tabela Resumo:

| Característica de Design | Propósito |

|---|---|

| Sistema de Aquecimento Indireto | Garante distribuição uniforme de calor ao isolar a amostra de fontes de calor diretas |

| Posicionamento Estratégico dos Elementos | Elimina pontos quentes para temperatura uniforme em toda a câmara |

| Materiais Refratários | Suporta altas temperaturas e auxilia na radiação de calor consistente |

| Câmara Selada | Previne contaminação e permite o controle da atmosfera (ex: vácuo) |

| Isolamento Robusto | Mantém a eficiência térmica e mantém a carcaça externa segura ao toque |

Atualize seu laboratório com as soluções avançadas de forno de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, oferecemos uma linha de produtos diversificada, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos para aquecimento uniforme e seguro. Entre em contato conosco hoje para discutir como nossas soluções podem aumentar a eficiência e confiabilidade do seu processo!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água