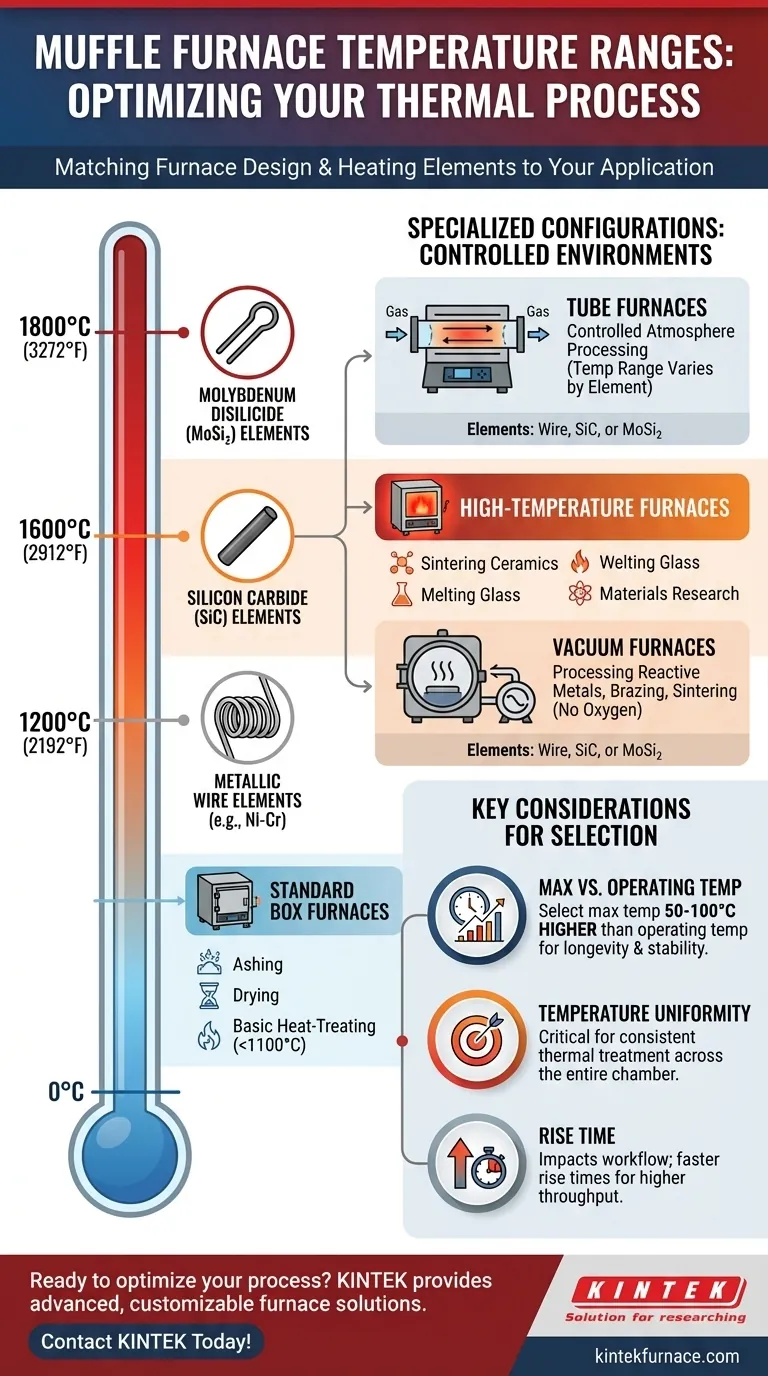

Em resumo, as temperaturas de operação dos fornos mufla são determinadas pela sua construção e elementos de aquecimento. Fornos do tipo caixa padrão geralmente operam até 1200°C (2192°F), enquanto modelos de alta temperatura projetados para materiais avançados podem atingir de 1600°C a 1800°C (2912°F a 3272°F). Designs especializados, como fornos de tubo ou a vácuo, operam dentro dessas faixas, mas em ambientes controlados.

A escolha de um forno mufla é menos sobre encontrar a temperatura mais alta possível e mais sobre casar a tecnologia de aquecimento do forno com o seu processo térmico específico. O tipo de elemento de aquecimento é o fator isolado mais importante que determina sua faixa de operação sustentável e custo.

Como o Design do Forno Determina a Faixa de Temperatura

Um forno mufla é essencialmente uma caixa isolada com uma fonte de aquecimento de alta temperatura. A temperatura máxima que ele pode atingir de forma segura e consistente é um resultado direto dos materiais usados em sua construção, particularmente os elementos de aquecimento.

Fornos Mufla Padrão (Até 1200°C)

Estes são os fornos mais comuns encontrados em ambientes laboratoriais gerais e industriais leves. São ideais para aplicações como incineração (ashing), secagem e tratamento térmico básico de metais.

Sua limitação de temperatura advém de seus elementos de aquecimento de fio metálico, tipicamente feitos de uma liga de níquel-cromo ou ferro-cromo-alumínio. Esses elementos oferecem excelente desempenho e longevidade até cerca de 1200°C, mas se degradarão rapidamente se forem forçados além desse limite.

Fornos Mufla de Alta Temperatura (1200°C a 1800°C)

Quando os processos exigem temperaturas acima de 1200°C, como na sinterização de cerâmicas avançadas, fusão de vidros ou pesquisa de materiais de alta temperatura, o forno deve usar elementos de aquecimento não metálicos mais robustos.

- Elementos de Carbeto de Silício (SiC): São usados para fornos que operam na faixa de 1200°C a 1600°C. Eles são mais duráveis que os elementos de fio nessas temperaturas mais altas.

- Elementos de Dissiliceto de Molibdênio (MoSi₂): Para as faixas de temperatura mais altas, de 1600°C até 1800°C, os fornos dependem de elementos de aquecimento MoSi₂. Estes são o padrão para aplicações industriais e de pesquisa exigentes.

Configurações de Forno Especializadas

Embora os elementos de aquecimento determinem a temperatura, o design físico do forno possibilita processos específicos.

- Fornos de Tubo: Utilizam uma câmara de aquecimento cilíndrica. Sua principal vantagem é a capacidade de processar amostras em atmosfera controlada, fazendo fluir gases específicos através do tubo. Sua faixa de temperatura ainda é determinada por seus elementos de aquecimento (fio, SiC ou MoSi₂).

- Fornos a Vácuo: São projetados para aquecer materiais em alto vácuo, o que evita a oxidação e outras reações atmosféricas. São cruciais para o processamento de metais reativos e para certas aplicações de brasagem e sinterização.

Considerações Chave e Compromissos

Selecionar um forno unicamente com base em sua temperatura máxima pode ser um erro custoso. Você deve considerar a relação entre desempenho, longevidade e sua aplicação específica.

Temperatura Máxima vs. Temperatura de Operação

A temperatura máxima de um forno é uma classificação de curto prazo, não uma temperatura de trabalho sustentável. Operar um forno continuamente em seu máximo absoluto encurtará drasticamente a vida útil de seus elementos de aquecimento.

Como regra geral, selecione um forno com uma temperatura máxima pelo menos 50°C a 100°C superior à sua temperatura de operação típica. Isso fornece uma margem que garante controle estável e estende significativamente a vida útil do equipamento.

O Impacto dos Elementos de Aquecimento

A mudança de elementos de fio metálico para elementos SiC e MoSi₂ representa um salto significativo tanto em desempenho quanto em custo. Fornos de temperatura mais alta são um investimento maior devido a esses componentes especializados.

Tempo de Subida e Uniformidade da Temperatura

Tempo de subida (Rise time) é o tempo que o forno leva para atingir seu ponto de ajuste. Embora nem sempre seja a principal preocupação, pode impactar o fluxo de trabalho e a produtividade. Fornos mais potentes ou melhor isolados podem ter tempos de subida mais rápidos.

Uniformidade da temperatura descreve o quão consistente é a temperatura em toda a câmara de aquecimento. Isso é fundamental para garantir que todas as partes da sua amostra recebam exatamente o mesmo tratamento térmico, o que é vital para experimentos científicos repetíveis e controle de qualidade na fabricação.

Fazendo a Escolha Certa para a Sua Aplicação

Para selecionar o forno correto, concentre-se nos requisitos térmicos do seu material e processo.

- Se o seu foco principal for trabalho laboratorial geral, como incineração, secagem ou tratamento térmico básico abaixo de 1100°C: Um forno mufla de caixa padrão com elementos de fio é a escolha mais prática e econômica.

- Se o seu foco principal for sinterização de cerâmicas técnicas, fusão de certos vidros ou teste de materiais entre 1200°C e 1700°C: Você deve investir em um forno de alta temperatura com elementos SiC ou MoSi₂.

- Se o seu foco principal for processar materiais que não podem ser expostos ao oxigênio ou ar: Sua escolha deve ser um forno a vácuo ou de tubo, com uma faixa de temperatura especificada para corresponder às necessidades do seu material.

Em última análise, entender os requisitos do seu processo é a chave para selecionar um forno que funcionará de forma confiável por muitos anos.

Tabela de Resumo:

| Tipo de Forno | Faixa de Temperatura | Elemento de Aquecimento | Aplicações Típicas |

|---|---|---|---|

| Forno Caixa Padrão | Até 1200°C | Fio Metálico (ex: Ni-Cr) | Incineração, secagem, tratamento térmico básico |

| Forno de Alta Temperatura | 1200°C a 1800°C | Carbeto de Silício (SiC) ou Dissiliceto de Molibdênio (MoSi₂) | Sinterização de cerâmicas, fusão de vidro, pesquisa de materiais |

| Forno de Tubo | Varia (baseado nos elementos) | Fio, SiC ou MoSi₂ | Processamento em atmosfera controlada |

| Forno a Vácuo | Varia (baseado nos elementos) | Fio, SiC ou MoSi₂ | Processamento de metais reativos, brasagem, sinterização |

Pronto para otimizar seus processos térmicos? Na KINTEK, somos especializados em fornecer soluções avançadas de fornos de alta temperatura personalizadas para suas necessidades exclusivas. Aproveitando P&D excepcional e fabricação interna, nossa linha de produtos — incluindo Fornos Mufla, de Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — oferece personalização profunda para corresponder precisamente aos seus requisitos experimentais. Quer você esteja em pesquisa, produção industrial ou laboratórios especializados, garantimos desempenho confiável e vida útil estendida do equipamento. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como a atmosfera do forno contribui para a função de um forno mufla? Desvende a precisão no processamento de materiais

- Quais funções os fornos de secagem e os fornos de sinterização desempenham no Sol-Gel? Otimizar a Integridade do Revestimento Bioativo

- Qual é o papel específico de um forno mufla na preparação de biochar de palha de milho? Otimize o Sucesso da Pirólise

- Como é alcançado o funcionamento económico em fornos de caixa? Reduza custos com engenharia térmica eficiente

- Qual é a faixa típica de temperatura operacional para fornos de caixa? Encontre a sua solução de aquecimento perfeita

- Por que é necessário um forno mufla de alta temperatura de laboratório para o tratamento do cátodo (Nd,Gd)1/3Sr2/3CoO3-d a 900°C?

- Quais são as especificações chave de um forno mufla típico? Guia Essencial para a Eficiência do Laboratório

- Quais aplicações de testes ambientais envolvem fornos mufla? Obtenha Análise Precisa de Solo e Água