Em resumo, um forno mufla estende a vida útil de seus elementos de aquecimento através de um design centrado no isolamento. Ao posicionar os elementos de aquecimento fora de uma câmara interna separada (a "mufla"), o forno os protege fisicamente contra vapores corrosivos, contato acidental e os subprodutos químicos agressivos gerados durante processos de alta temperatura.

O princípio central é a proteção através da separação. A mufla do forno atua como uma barreira, protegendo os elementos de aquecimento, delicados e caros, do ambiente volátil dentro da câmara de aquecimento, o que se traduz diretamente em uma vida operacional mais longa e maior confiabilidade.

O Princípio Central: Isolamento como Proteção

A longevidade de um forno mufla não é acidental; é o resultado direto de um design que prioriza a separação da fonte de calor do material que está sendo aquecido.

A 'Mufla' como Escudo Físico

A característica definidora é a própria mufla — uma câmara interna isolada, geralmente feita de cerâmica de alta pureza.

Os elementos de aquecimento são enrolados em torno do exterior desta câmara. Eles aquecem a mufla, que por sua vez irradia calor uniformemente para o conteúdo interno. Este método de aquecimento indireto é fundamental para a sua proteção.

Proteção Contra Vapores e Gases Corrosivos

Muitos materiais, quando aquecidos a altas temperaturas, liberam vapores ou substâncias gasosas que são altamente corrosivas.

A exposição direta a esses agentes químicos degradaria rapidamente os elementos de aquecimento, fazendo com que ficassem quebradiços e falhassem prematuramente. A mufla selada contém esses subprodutos, mantendo os elementos intactos.

Prevenção de Contaminação e Danos Físicos

Derramamentos, respingos ou pós dos materiais que estão sendo processados podem entrar em contato direto e danificar os elementos de aquecimento expostos.

O design da mufla torna impossível esse tipo de contaminação física direta, prevenindo curtos-circuitos ou reações químicas que de outra forma destruiriam os elementos.

Como o Isolamento Aumenta a Longevidade e a Eficiência

Além da própria mufla, a construção geral e o isolamento desempenham um papel secundário crucial na extensão da vida útil dos elementos de aquecimento.

Redução do Estresse Térmico com Temperaturas Estáveis

Fornos mufla usam isolamento de fibra cerâmica espesso e de alta qualidade para minimizar a perda de calor. Isso cria um ambiente térmico altamente estável.

Essa estabilidade permite mudanças de temperatura controladas e graduais. Evita os ciclos rápidos de aquecimento e resfriamento — conhecidos como choque térmico — que são a principal causa de fadiga e eventual falha em todos os elementos de aquecimento de alta temperatura.

Melhoria da Eficiência para Reduzir a Carga de Trabalho

Um isolamento superior significa que o forno retém o calor extremamente bem. Os elementos de aquecimento não precisam ligar e desligar com tanta frequência para manter uma temperatura definida.

Menos ciclos de energia e um ciclo de trabalho geral mais baixo reduzem o desgaste cumulativo dos elementos, contribuindo significativamente para uma vida operacional mais longa. Este design torna o forno durável e energeticamente eficiente.

Entendendo as Trocas Chave

Embora o design seja altamente eficaz, é importante reconhecer suas características e requisitos inerentes.

Aquecimento Indireto vs. Velocidade

A principal troca é a velocidade de aquecimento. Como o calor deve primeiro atravessar a parede da mufla antes de atingir a amostra, o tempo de rampa pode ser ligeiramente mais lento do que em fornos com elementos expostos.

No entanto, este é um compromisso necessário para o grande aumento na longevidade, segurança e uniformidade de aquecimento dos elementos.

Os Materiais dos Elementos Ainda Importam

O design protetor beneficia todos os tipos de elementos de aquecimento, desde fios padrão e hastes de carbeto de silício (SiC) até hastes de silício molibdênio (MoSi2).

Mesmo com essa proteção, a escolha do material do elemento continua sendo crítica. Cada um tem sua própria classificação de temperatura máxima e resistências químicas que ditam sua adequação para aplicações específicas.

O Design Não Elimina a Manutenção

Um design superior reduz a taxa de desgaste, mas não a elimina. A inspeção regular dos elementos de aquecimento em busca de sinais de degradação, a verificação da integridade da câmara da mufla e a verificação da calibração de temperatura continuam sendo essenciais para o desempenho a longo prazo.

Fazendo a Escolha Certa para o Seu Objetivo

Entender este design permite que você use o equipamento de forma mais eficaz e prolongue sua vida útil.

- Se o seu foco principal é maximizar a vida útil do equipamento: Execute ciclos de aquecimento e resfriamento controlados e graduais sempre que possível para minimizar o choque térmico, mesmo que o forno seja projetado para gerenciá-lo.

- Se o seu foco principal é a pureza do processo: O design da mufla é inerentemente superior, pois impede que subprodutos dos elementos de aquecimento (como poeira do isolamento envelhecido) contaminem suas amostras.

- Se o seu foco principal é a segurança: O isolamento dos elementos de aquecimento elétrico do interior da câmara reduz drasticamente o risco de falhas elétricas ou reações com amostras voláteis.

Ao perceber que um forno mufla é projetado como um sistema completo, você pode garantir sua confiabilidade por muitos anos.

Tabela Resumo:

| Característica | Benefício para a Longevidade do Elemento de Aquecimento |

|---|---|

| Isolamento da Câmara da Mufla | Protege os elementos contra vapores corrosivos e danos físicos |

| Aquecimento Indireto | Reduz a exposição a subprodutos químicos agressivos |

| Isolamento de Alta Qualidade | Minimiza o estresse térmico e o ciclo de energia |

| Mudanças de Temperatura Controladas | Previne o choque térmico e a fadiga do elemento |

Maximize a eficiência do seu laboratório e a vida útil do equipamento com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios produtos confiáveis como Fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas. Entre em contato conosco hoje para saber como nossos fornos podem aprimorar seus processos e durabilidade!

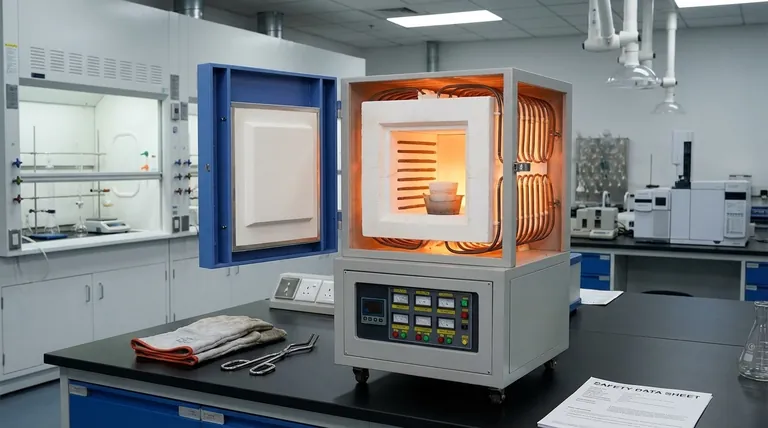

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros