A regulação térmica precisa é a contribuição definidora de um forno de alta temperatura tipo caixa durante o tratamento de solução do aço inoxidável superaústico 6Mo. Ao manter um ambiente estável entre 1100°C e 1250°C, este equipamento garante a dissolução completa dos elementos de liga e a eliminação de fases secundárias prejudiciais.

O forno tipo caixa atua como uma ferramenta crítica de homogeneização, aproveitando patamares de temperatura específicos para dissolver Cromo e Molibdênio na matriz de austenita. Este processo dita diretamente a resistência final à corrosão por pites do material, otimizando o tamanho do grão e suprimindo precipitados deletérios.

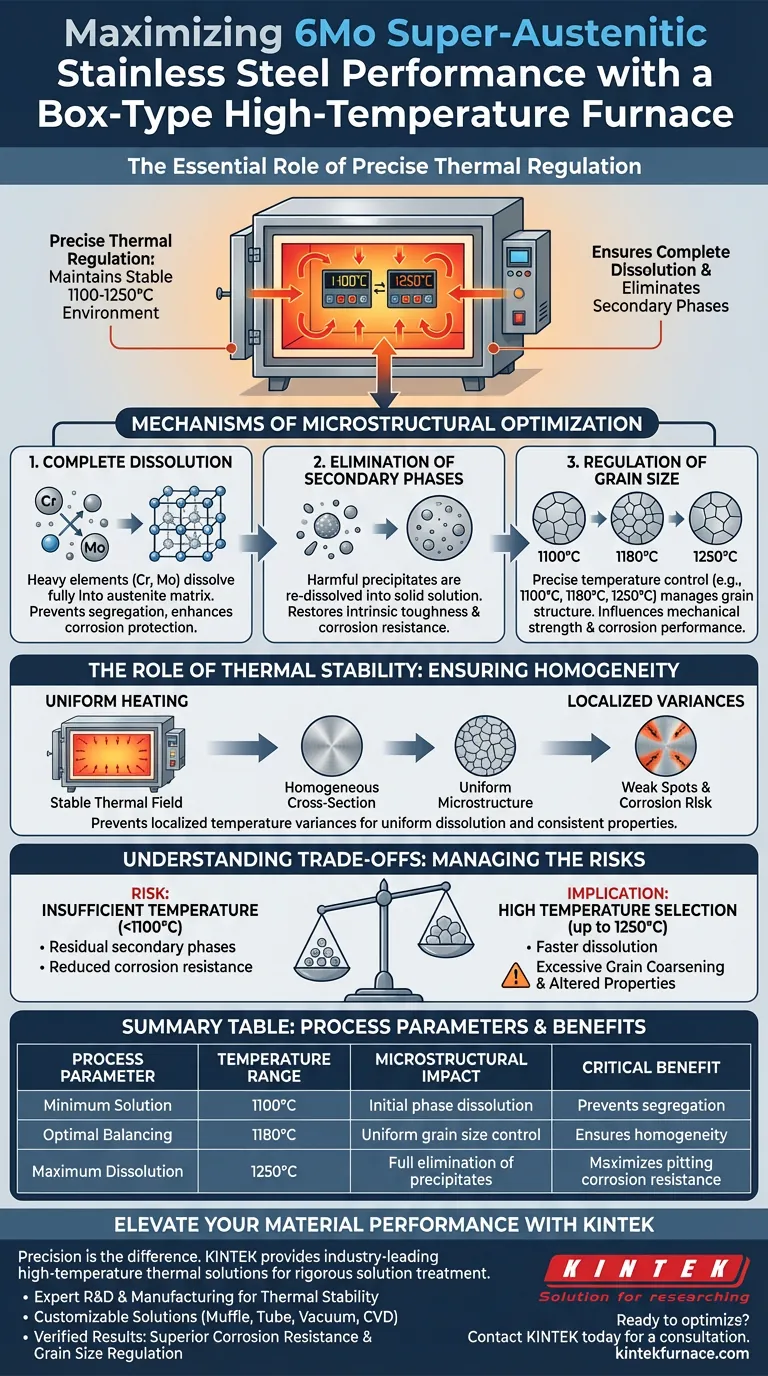

Mecanismos de Otimização Microestrutural

A função principal do forno não é meramente aquecer o metal, mas orquestrar uma transformação de fase complexa que define as capacidades do aço.

Dissolução Completa de Elementos de Liga

O aço inoxidável 6Mo depende fortemente de altas concentrações de Cromo e Molibdênio para suas propriedades superiores.

O forno tipo caixa fornece a energia térmica necessária para forçar esses elementos de liga pesados a se dissolverem completamente na matriz de austenita. Sem este ambiente estável de alta temperatura, esses elementos permaneceriam segregados, falhando em fornecer a proteção contra corrosão pretendida.

Eliminação de Fases Secundárias

Durante o processamento, fases secundárias prejudiciais frequentemente precipitam, o que pode comprometer a integridade do material.

O forno facilita um processo de tratamento de solução que redissolve essas fases precipitadas de volta na solução sólida. Essa "limpeza" da microestrutura é essencial para restaurar a tenacidade intrínseca e a resistência à corrosão da liga superaústica.

Regulação do Tamanho do Grão

O controle de temperatura dentro do forno permite a manipulação precisa da estrutura de grão do material.

Ao atingir pontos de ajuste específicos — como 1100°C, 1180°C ou 1250°C — os operadores podem regular o tamanho final do grão. Este controle é vital, pois o tamanho do grão influencia diretamente tanto a resistência mecânica quanto o desempenho de corrosão do produto final.

O Papel da Estabilidade Térmica

Embora a referência principal destaque as metas de temperatura, a configuração "tipo caixa" é significativa para a estabilidade que oferece.

Garantindo a Homogeneidade

Semelhante aos processos usados para ligas de alto desempenho como o aço TWIP, um campo térmico estável é necessário para eliminar a segregação composicional.

O forno tipo caixa oferece uma câmara de aquecimento uniforme que evita variações de temperatura localizadas. Isso garante que a dissolução de fases secundárias ocorra uniformemente em toda a seção transversal do aço, prevenindo pontos fracos onde a corrosão poderia iniciar.

Compreendendo os Compromissos

Alcançar o tratamento de solução correto é um ato de equilíbrio. O forno tipo caixa é a ferramenta usada para gerenciar esses compromissos críticos.

O Risco de Temperatura Insuficiente

Se o forno falhar em manter a temperatura mínima necessária (por exemplo, cair abaixo de 1100°C), a dissolução será incompleta.

Isso resulta em fases secundárias residuais e elementos de liga não dissolvidos. A consequência imediata é uma redução significativa na resistência à corrosão por pites, tornando as propriedades "super" do aço ineficazes.

As Implicações da Seleção de Temperatura

Embora temperaturas mais altas facilitem a dissolução mais rápida, elas também afetam o crescimento do grão.

Operar no limite superior (1250°C) garante a dissolução máxima de fases teimosas, mas requer monitoramento cuidadoso para evitar o envelhecimento excessivo do grão, o que pode alterar as propriedades mecânicas.

Fazendo a Escolha Certa para o Seu Objetivo

A eficácia do seu tratamento de solução depende de quão precisamente você utiliza as capacidades do forno.

- Se o seu foco principal é maximizar a Resistência à Corrosão por Pites: Certifique-se de que o forno esteja ajustado para uma temperatura alta o suficiente (geralmente em torno de 1250°C) para garantir a eliminação total de todas as fases secundárias precipitadas.

- Se o seu foco principal é a Homogeneidade Microestrutural: Priorize a estabilidade do forno para manter um ponto de ajuste preciso (por exemplo, 1180°C) que equilibre a dissolução completa com o controle do tamanho do grão.

Em última análise, o forno de alta temperatura tipo caixa é o guardião da qualidade, transformando o potencial bruto da liga em desempenho industrial verificado.

Tabela Resumo:

| Parâmetro de Processo | Faixa de Temperatura | Impacto Microestrutural | Benefício Crítico |

|---|---|---|---|

| Solução Mínima | 1100°C | Dissolução inicial de fases | Previne a segregação de elementos de liga |

| Equilíbrio Ótimo | 1180°C | Controle uniforme do tamanho do grão | Garante a homogeneidade microestrutural |

| Dissolução Máxima | 1250°C | Eliminação completa de precipitados | Maximiza a resistência à corrosão por pites |

Eleve o Desempenho do Seu Material com a KINTEK

A precisão é a diferença entre uma liga padrão e a excelência superaústica. A KINTEK fornece soluções térmicas de alta temperatura líderes na indústria, projetadas para as demandas rigorosas do tratamento de solução.

Por que fazer parceria com a KINTEK?

- P&D e Fabricação Especializados: Nossos sistemas são projetados para a estabilidade térmica necessária para eliminar fases secundárias prejudiciais.

- Soluções Personalizáveis: De fornos de Muffle e Tubo a sistemas especializados de Vácuo e CVD, adaptamos cada unidade aos seus objetivos metalúrgicos específicos.

- Resultados Verificados: Alcance resistência superior à corrosão por pites e regulação precisa do tamanho do grão com nossa tecnologia avançada de controle de temperatura.

Pronto para otimizar o processamento do seu aço inoxidável 6Mo? Entre em contato com a KINTEK hoje para uma consulta e deixe nossos especialistas de laboratório projetarem o forno perfeito para suas necessidades exclusivas.

Guia Visual

Referências

- Haiyu Tian, Peide Han. Effect of Nitrogen on the Corrosion Resistance of 6Mo Super Austenitic Stainless Steel. DOI: 10.3390/met14040391

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla 1200℃ para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- O que deve ser evitado durante o funcionamento de um forno de mufla?Principais problemas de segurança e desempenho

- Quais são as principais aplicações de um forno mufla? Desbloqueie o Aquecimento de Precisão para Transformações de Materiais

- Quais são as principais considerações para o controle de temperatura em um forno mufla? Garanta Precisão e Estabilidade para o Seu Laboratório

- Qual é a função principal de um forno de resistência de caixa de alta temperatura para cerâmicas γ-Y1.5Yb0.5Si2O7? Sinterização e Densificação Ótimas

- Quais são as principais aplicações em alta temperatura de um forno mufla digital? Desbloqueie a Precisão no Processamento de Materiais

- Qual o papel de um Forno Mufla na produção de clínquer de cimento de alto teor de belita? Otimize a Sinterização com Controle de Precisão

- Como um forno mufla é utilizado para determinar a estabilidade térmica da zeólita NaA? Análise de Estresse por Especialistas

- Quais são os componentes principais de um forno mufla? Descubra as Partes Essenciais para um Controle Preciso de Alta Temperatura