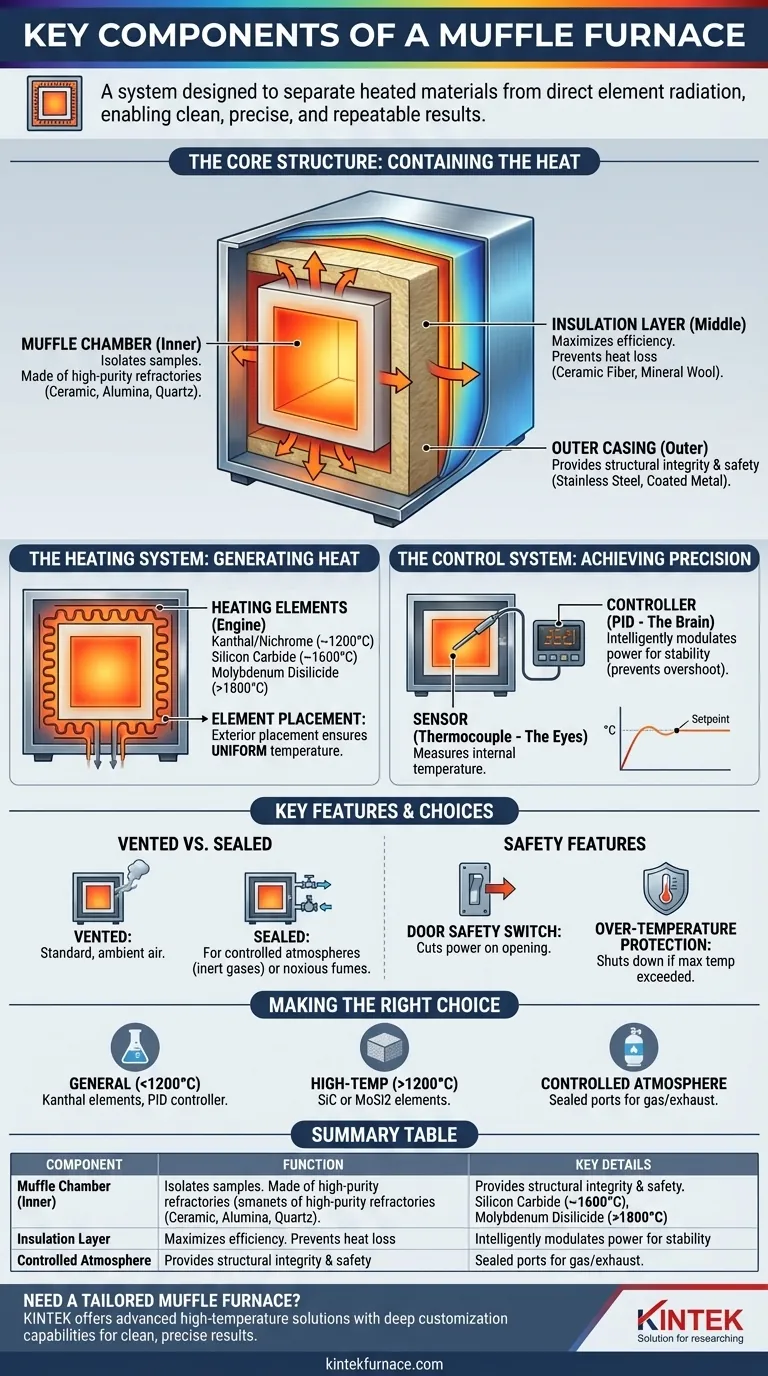

Em sua essência, um forno mufla é um sistema composto por cinco componentes principais: uma câmara interna isolada (a mufla), elementos de aquecimento, um sistema de controle de temperatura, uma camada de isolamento térmico e uma carcaça externa protetora. Essas partes trabalham em uníssono para fornecer um ambiente de alta temperatura altamente controlado, uniforme e isolado para processos laboratoriais e industriais.

A percepção crítica não é apenas conhecer as partes, mas entender que um forno mufla é projetado para separar o material que está sendo aquecido da radiação direta e da potencial contaminação dos próprios elementos de aquecimento. Essa separação, ou "muflagem", é o que possibilita resultados limpos, precisos e repetíveis.

A Estrutura Central: Contendo o Calor

O corpo físico do forno é um sistema em camadas projetado para contenção térmica, eficiência e integridade estrutural. Cada camada serve a um propósito distinto.

A Câmara de Mufla: O Coração do Forno

Esta é a câmara interna onde as amostras são colocadas. É feita de materiais refratários quimicamente inertes e de alta pureza, como cerâmica densa, alumina ou quartzo.

Sua função principal é isolar a amostra dos elementos de aquecimento. Isso impede que quaisquer gases ou partículas liberados pelos elementos em temperaturas extremas contaminem a amostra, o que é crucial para aplicações como teste de cinzas ou análise elementar.

A Camada de Isolamento: Maximizando a Eficiência Térmica

Envolvendo a câmara de mufla, há uma espessa camada de isolamento, geralmente feita de fibra cerâmica ou lã mineral.

Esta camada é fundamental para evitar que o calor escape para o laboratório. Ela melhora drasticamente a eficiência energética do forno, permite tempos de aquecimento mais rápidos e garante que a superfície externa permaneça em uma temperatura segura para os operadores.

A Carcaça Externa: Fornecendo Integridade Estrutural

A camada mais externa é uma carcaça rígida, geralmente construída em aço inoxidável ou metal com revestimento em pó. Ela fornece suporte estrutural para todos os componentes internos e os protege do ambiente externo.

O Sistema de Aquecimento: Gerando e Entregando Calor

A capacidade do forno de atingir e manter altas temperaturas é governada por seus elementos de aquecimento e pela forma como são controlados.

Elementos de Aquecimento: O Motor do Forno

Estes são componentes de alta resistência que geram calor intenso quando uma forte corrente elétrica passa por eles.

O material usado para o elemento de aquecimento determina a temperatura máxima de operação do forno. Materiais comuns incluem:

- Kanthal (FeCrAl) ou Nichrome (NiCr): Para temperaturas de até ~1200°C.

- Carbeto de Silício (SiC): Para temperaturas de até ~1600°C.

- Dissiliceto de Molibdênio (MoSi2): Para as temperaturas mais altas, frequentemente excedendo 1800°C.

Posicionamento dos Elementos: A Chave para a Uniformidade

Crucialmente, os elementos de aquecimento são colocados ao redor do exterior da câmara de mufla, não dentro dela. Este arranjo garante que o calor irradie uniformemente para dentro a partir de vários lados, proporcionando temperatura uniforme em toda a câmara.

O Sistema de Controle: Alcançando a Precisão

Um forno mufla é inútil sem um sistema para regular precisamente sua temperatura. Este é o trabalho do sensor e do controlador.

O Sensor (Termopar): Os Olhos do Sistema

Um termopar é um sensor colocado dentro da câmara de aquecimento (frequentemente perto da parte traseira) para obter uma leitura precisa da temperatura interna. Ele mede continuamente o calor e envia esses dados de volta ao controlador como um sinal elétrico.

O Controlador (PID): O Cérebro da Operação

O controlador de temperatura é o cérebro do forno. Fornos modernos usam um controlador PID (Proporcional-Integral-Derivativo), que é muito mais sofisticado do que um termostato simples.

Em vez de apenas ligar ou desligar o calor, um controlador PID modula inteligentemente a energia enviada aos elementos de aquecimento. Ele antecipa mudanças de temperatura, evitando o overshoot (excesso) e mantendo o ponto de ajuste com estabilidade excepcional, muitas vezes dentro de um grau.

Entendendo os Compromissos e Recursos Principais

Nem todos os fornos mufla são iguais. Entender as diferenças é fundamental para escolher a ferramenta certa para sua tarefa específica.

Câmaras Ventiladas vs. Seladas

A maioria dos fornos padrão é ventilada para o ar ambiente. No entanto, alguns processos liberam vapores nocivos ou exigem uma atmosfera específica. Para isso, os fornos podem incluir portas de exaustão para ventilar vapores com segurança ou portas de entrada de ar para introduzir gases inertes como nitrogênio ou argônio.

Recursos Críticos de Segurança

Mecanismos de segurança são componentes inegociáveis. Um interruptor de segurança da porta corta imediatamente a energia dos elementos de aquecimento quando a porta é aberta, protegendo o usuário contra calor extremo e perigos elétricos. A proteção contra sobretemperatura é um circuito separado que desliga o forno se ele exceder uma temperatura máxima segura, evitando falhas catastróficas.

Limitações de Material

A escolha do material da mufla e do elemento de aquecimento dita os limites do forno. Usar um forno acima de sua temperatura nominal pode causar danos permanentes aos elementos, enquanto certos vapores químicos podem degradar o material da mufla com o tempo.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a configuração correta do forno depende inteiramente da sua aplicação pretendida.

- Se seu foco principal for análise geral de cinzas, determinação de umidade ou tratamento térmico abaixo de 1200°C: Um forno padrão com elementos Kanthal e um controlador PID confiável é o cavalo de batalha ideal.

- Se seu foco principal for ciência de materiais de alta temperatura ou trabalho com cerâmica (acima de 1200°C): Você deve investir em um forno com elementos de aquecimento especializados de Carbeto de Silício (SiC) ou Dissiliceto de Molibdênio (MoSi2).

- Se seu foco principal for trabalhar com materiais reativos ou exigir atmosferas controladas: Um forno equipado com portas seladas de entrada e saída de gás é essencial para a integridade e segurança do procedimento.

Entender como esses componentes funcionam como um sistema permite que você selecione e opere a ferramenta correta para um trabalho preciso e repetível em alta temperatura.

Tabela de Resumo:

| Componente | Função | Detalhes Principais |

|---|---|---|

| Câmara de Mufla | Isola as amostras da contaminação | Feita de materiais refratários como alumina ou quartzo |

| Elementos de Aquecimento | Geram calor para altas temperaturas | Materiais: Kanthal (até 1200°C), SiC (até 1600°C), MoSi2 (acima de 1800°C) |

| Sistema de Controle de Temperatura | Regula a temperatura com precisão | Usa controlador PID e termopar para estabilidade |

| Camada de Isolamento | Evita perda de calor e melhora a eficiência | Feita de fibra cerâmica ou lã mineral |

| Carcaça Externa | Fornece suporte estrutural e segurança | Construída em aço inoxidável ou metal revestido |

Precisa de um forno mufla adaptado às necessidades exclusivas do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, de Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais. Se você está em ciência de materiais, cerâmica ou trabalho laboratorial geral, garantimos resultados limpos, precisos e repetíveis. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos de alta temperatura!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar