Em essência, um forno mufla digital é um forno de alta precisão projetado para processos que exigem temperaturas extremamente altas. Suas principais aplicações envolvem a transformação fundamental das propriedades físicas de um material ou a preparação de uma amostra para análise química, queimando todos os componentes combustíveis. Esses processos incluem calcinação (ashing), tratamento térmico de metais, sinterização de cerâmicas e calcinação.

Um forno mufla digital é mais do que apenas uma fonte de calor; é uma ferramenta crítica para controlar com precisão os processos térmicos para analisar, criar ou alterar fundamentalmente a estrutura e as propriedades dos materiais em um ambiente laboratorial ou industrial.

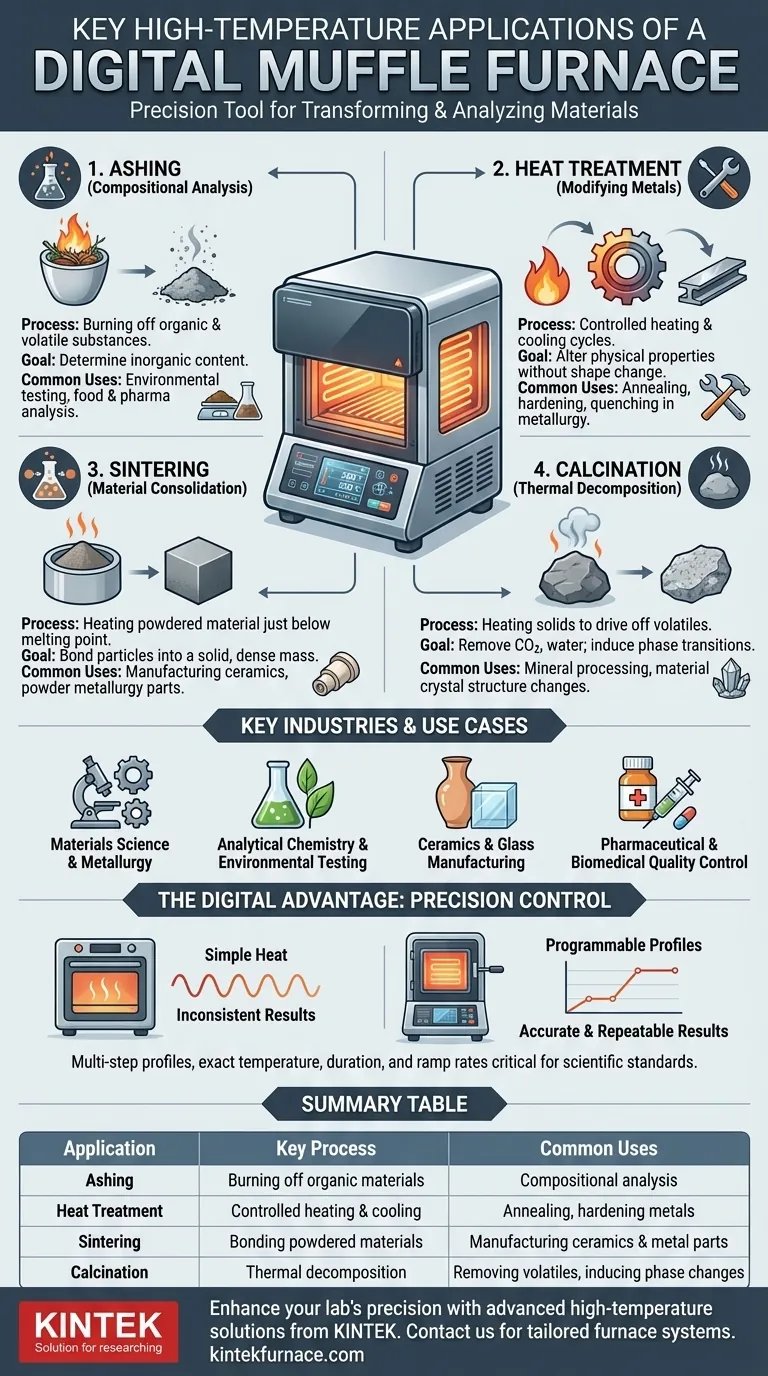

Aplicações Principais: Da Análise à Síntese

Um forno mufla digital possibilita vários processos fundamentais de alta temperatura. O controle "digital" é o que garante a precisão da temperatura e a repetibilidade exigidas pelos padrões científicos e industriais.

Calcinação (Ashing) para Análise Composicional

A calcinação (ashing) é um processo onde uma amostra é aquecida a uma alta temperatura na presença de ar para queimar todas as substâncias orgânicas e voláteis.

O que resta é a cinza (ash), que representa o conteúdo inorgânico e não combustível do material original. Isso é fundamental para determinar o conteúdo mineral ou de enchimento nas amostras.

Tratamento Térmico para Modificação de Metais

O tratamento térmico envolve ciclos controlados de aquecimento e resfriamento para alterar as propriedades físicas e mecânicas dos metais sem mudar sua forma.

Os processos comuns incluem recozimento (para amaciar o metal e melhorar a ductilidade), têmpera (para aumentar a resistência) e resfriamento rápido (resfriamento rápido para fixar propriedades específicas). Estes são pilares da metalurgia.

Sinterização para Consolidação de Materiais

A sinterização é o processo de pegar um material em pó, aquecê-lo a uma temperatura ligeiramente abaixo do seu ponto de fusão e fazer com que as partículas se liguem para formar uma massa sólida e coerente.

Esta técnica é fundamental na fabricação de peças a partir de cerâmicas e certos metais (metalurgia do pó), criando produtos finais densos e duráveis a partir de uma base em pó.

Calcinação para Decomposição Térmica

A calcinação é o aquecimento de sólidos a altas temperaturas para eliminar uma fração volátil, como remover dióxido de carbono do calcário ou água de minerais hidratados.

Também pode ser usada para induzir uma transição de fase, alterando a estrutura cristalina do material para alcançar as propriedades desejadas.

Indústrias e Casos de Uso Principais

A versatilidade desses processos torna o forno mufla indispensável em vários campos científicos e industriais.

Ciência dos Materiais e Metalurgia

Para cientistas de materiais e metalurgistas, o forno é central na pesquisa e produção. É usado para desenvolver novas ligas, testar a resistência do material sob estresse térmico e executar os processos de tratamento térmico que conferem aos metais a força e flexibilidade desejadas.

Química Analítica e Testes Ambientais

Em laboratórios analíticos, a calcinação (ashing) é uma técnica padrão de preparação de amostras. É usada para medir o conteúdo inorgânico em produtos alimentícios, analisar poluentes em amostras de solo ou água e preparar materiais para análise elementar posterior.

Fabricação de Cerâmicas e Vidros

O forno é o coração da produção de cerâmica, usado para queimar argila e para sinterizar componentes cerâmicos avançados. Na fabricação de vidro, é usado para derreter matérias-primas, recozer produtos acabados para remover tensões internas e criar vidro especial.

Controle de Qualidade Farmacêutico e Biomédico

A indústria farmacêutica depende de fornos mufla para controle de qualidade, principalmente através da calcinação (ashing). Isso ajuda a verificar a composição de matérias-primas e produtos farmacêuticos finais, garantindo que estejam livres de contaminantes e atendam a rigorosos padrões regulatórios.

Compreendendo a Vantagem Chave: Controle de Precisão

O principal benefício de um forno mufla digital em comparação com fornos de alta temperatura mais simples é a sua precisão. As aplicações descritas acima não exigem apenas calor elevado; elas exigem o calor certo, pela duração correta, aplicado e removido a uma taxa específica.

Os controladores digitais permitem que os usuários programem perfis térmicos de múltiplas etapas com precisão e repetibilidade excepcionais. Isso é inegociável para pesquisa científica, controle de qualidade e fabricação avançada, onde até mesmo pequenos desvios de temperatura podem arruinar uma amostra ou um lote inteiro de produto. Sem esse controle, processos como recozimento ou sinterização produziriam resultados inconsistentes e não confiáveis.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar como um forno mufla se encaixa no seu trabalho, considere seu objetivo principal.

- Se o seu foco principal for controle de qualidade ou análise composicional: Use o forno para calcinação (ashing) para determinar com precisão o conteúdo inorgânico ou mineral de suas amostras.

- Se o seu foco principal for engenharia de materiais ou metalurgia: Aproveite os processos de tratamento térmico, como recozimento e têmpera, para modificar as propriedades físicas de metais e cerâmicas.

- Se o seu foco principal for criar novos materiais ou componentes: Empregue a sinterização para consolidar pós em peças sólidas ou use a calcinação para estudar e induzir transições de fase.

Em última análise, um forno mufla digital fornece o ambiente térmico controlado necessário para testar, transformar e criar materiais com precisão.

Tabela Resumo:

| Aplicação | Processo Chave | Usos Comuns |

|---|---|---|

| Calcinação (Ashing) | Queima de materiais orgânicos | Análise composicional em testes ambientais, alimentos e produtos farmacêuticos |

| Tratamento Térmico | Aquecimento e resfriamento controlados | Recozimento, têmpera de metais para propriedades melhoradas |

| Sinterização | Ligação de materiais em pó | Fabricação de cerâmicas e peças metálicas em metalurgia do pó |

| Calcinação | Decomposição térmica | Remoção de voláteis de minerais, indução de mudanças de fase |

Pronto para aprimorar a precisão do seu laboratório com soluções avançadas de alta temperatura?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a laboratórios diversos sistemas de fornos personalizados. Nossa linha de produtos—incluindo fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD—é apoiada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Quer você esteja na ciência dos materiais, metalurgia ou controle de qualidade, nossos fornos mufla digitais garantem um controle de temperatura preciso para resultados confiáveis.

Contate-nos hoje para discutir como podemos otimizar seus processos térmicos e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como um forno mufla contribui para o biochar modificado com caulim? Otimizando a Pirólise e a Integração Mineral

- Como funciona um reator de aço inoxidável em um forno mufla para converter PET em grafeno? Síntese Mestre de Carbono

- Qual o papel de um forno mufla na síntese de g-C3N4? Dominando a Policondensação Térmica para Semicondutores

- Por que são necessários equipamentos de agitação e secagem de precisão para materiais fotocatalíticos? Domine o Controle da Microestrutura

- Por que um forno mufla é usado para determinar o teor de cinzas do biochar? Domine a Análise de Pureza do seu Material