Em sua essência, uma fornalha mufla é indispensável para o controle de qualidade moderno porque oferece um ambiente de alta temperatura altamente controlado e não contaminado. Isso permite que fabricantes e pesquisadores realizem testes destrutivos, verifiquem a composição do material e simulem condições extremas, garantindo a integridade, segurança e conformidade de um produto com os padrões da indústria antes que ele chegue ao cliente.

O verdadeiro valor de uma fornalha mufla no controle de qualidade não é apenas sua capacidade de aquecer, mas seu poder de revelar o ponto de ruptura de um material. Ela atua como um guardião, identificando possíveis fraquezas e defeitos sob estresse térmico controlado, salvaguardando assim a confiabilidade e o desempenho do produto.

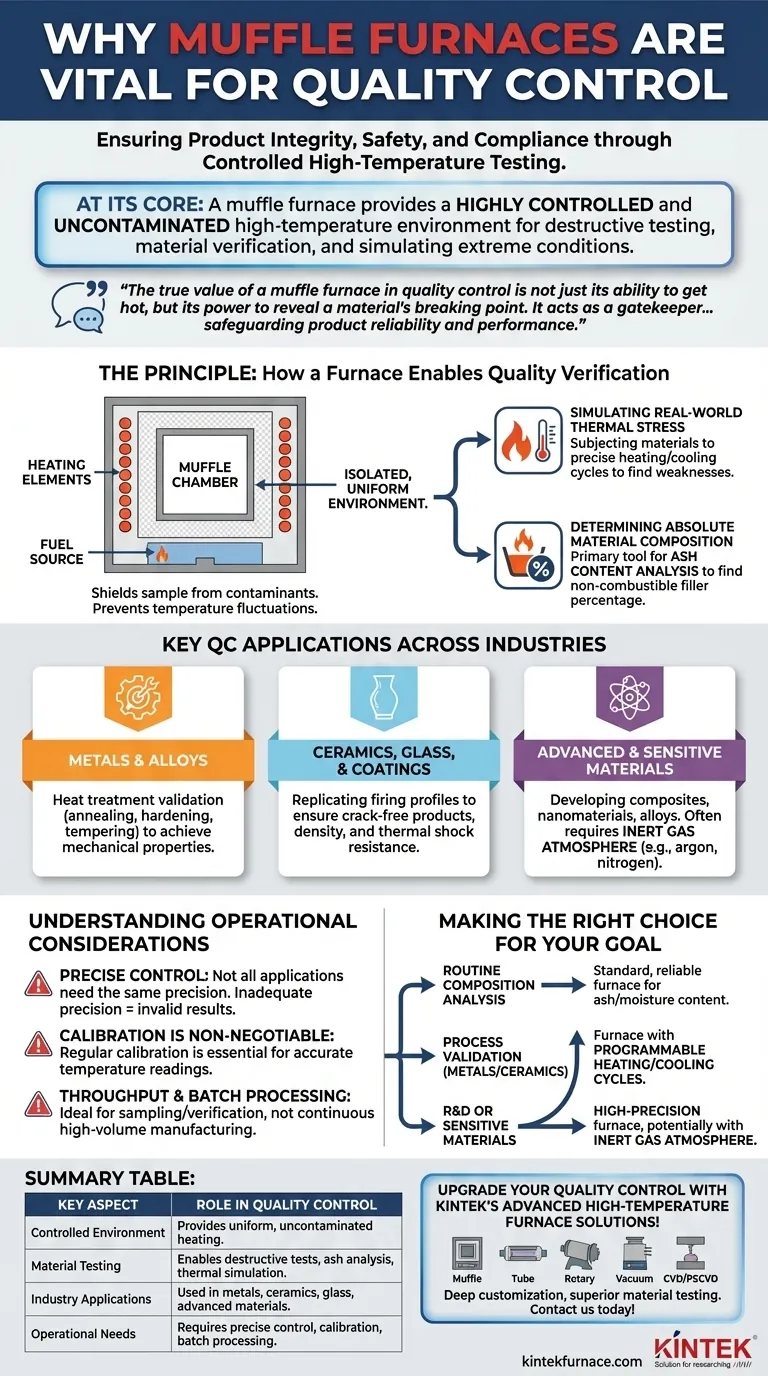

O Princípio: Como uma Fornalha Permite a Verificação da Qualidade

Uma fornalha mufla é mais do que apenas um forno de alta temperatura. Seu design é fundamental para seu papel no controle de qualidade. O termo "mufla" refere-se à câmara interna isolada que separa a amostra de material dos elementos de aquecimento.

Criando um Ambiente Isolado e Uniforme

A mufla garante que o aquecimento seja indireto e uniforme, evitando flutuações de temperatura que poderiam comprometer um teste. Mais importante, ela protege a amostra de quaisquer contaminantes produzidos pelo combustível ou elementos de aquecimento elétricos, garantindo que a análise reflita as propriedades intrínsecas do material.

Simulando Estresse Térmico do Mundo Real

Laboratórios de controle de qualidade usam fornalhas mufla para simular as condições térmicas mais severas que um produto pode encontrar durante sua vida útil. Ao submeter materiais como vidro, metal ou cerâmica a ciclos precisos de aquecimento e resfriamento, os engenheiros podem identificar potenciais fraquezas ou defeitos muito antes que se tornem um problema em campo.

Determinando a Composição Absoluta do Material

Muitos padrões de qualidade dependem de conhecer a composição exata de um material. Uma fornalha mufla é a principal ferramenta para a análise de teor de cinzas, onde uma amostra é queimada em alta temperatura para determinar a porcentagem de enchimento não combustível ou material inorgânico. Esta é uma métrica de qualidade crítica para tudo, desde polímeros e alimentos até produtos farmacêuticos.

Principais Aplicações de CQ em Todos os Setores

A capacidade de controlar o calor com precisão torna a fornalha mufla uma ferramenta versátil para garantir a qualidade em uma ampla gama de setores.

Metais e Ligas

Na metalurgia, processos de tratamento térmico como recozimento, endurecimento e têmpera são usados para obter propriedades mecânicas específicas, como resistência e ductilidade. Uma fornalha mufla valida que esses tratamentos são realizados corretamente e que o produto metálico final atende às especificações de engenharia.

Cerâmica, Vidro e Revestimentos

Para cerâmicas técnicas e vidro, o ciclo de queima é tudo. Uma fornalha mufla permite que os técnicos de CQ testem amostras replicando perfis de queima de produção para garantir que o produto final esteja livre de rachaduras, tenha a densidade correta e resista ao choque térmico.

Materiais Avançados e Sensíveis

A ciência dos materiais moderna depende de fornalhas mufla para desenvolver e testar compósitos, nanomateriais e ligas. Alguns modelos avançados podem operar com uma atmosfera de gás inerte (como argônio ou nitrogênio), o que é essencial para o tratamento térmico de materiais que oxidam ou reagem quando expostos ao ar.

Compreendendo as Considerações Operacionais

Embora potente, uma fornalha mufla é um instrumento de precisão cuja eficácia depende de seu uso e seleção adequados.

A Importância do Controle Preciso

Nem todas as aplicações têm os mesmos requisitos. O teste de cinzas de rotina pode não precisar do mesmo nível de controle da taxa de rampa que o desenvolvimento de uma nova liga. Usar uma fornalha sem precisão de temperatura adequada para uma tarefa sensível pode levar a resultados inválidos e resultados de baixa qualidade.

A Calibração Não é Negociável

Uma fornalha não calibrada fornece dados enganosos. Para controle de qualidade, onde as decisões são baseadas no cumprimento de limites de temperatura específicos, a calibração regular é essencial. Uma leitura imprecisa da temperatura pode significar a diferença entre aprovar um produto defeituoso ou reprovar um bom.

Produtividade e Processamento em Lotes

A maioria das fornalhas mufla é projetada para testes em lotes, não para uma linha de produção contínua. Isso as torna ideais para amostragem e verificação, mas significa que são um ponto de verificação no processo de CQ, e não uma parte integrada da fabricação de alto volume em si.

Fazendo a Escolha Certa para Seu Objetivo

Para alavancar uma fornalha mufla de forma eficaz, alinhe suas capacidades com seu objetivo principal de controle de qualidade.

- Se o seu foco principal é a análise de composição de rotina: Uma fornalha padrão e confiável com controle de temperatura estável é perfeitamente adequada para testes comuns, como determinação de teor de cinzas ou umidade.

- Se o seu foco principal é a validação de processo para metais ou cerâmicas: Priorize uma fornalha com ciclos programáveis de aquecimento e resfriamento para simular com precisão seus processos de produção.

- Se o seu foco principal é P&D ou o teste de materiais sensíveis: Você precisará de uma fornalha de alta precisão, potencialmente com opções para uma atmosfera de gás inerte controlada para evitar a oxidação.

Em última análise, integrar uma fornalha mufla ao seu processo de controle de qualidade oferece a certeza de que seus materiais terão o desempenho prometido.

Tabela Resumo:

| Aspecto Chave | Função no Controle de Qualidade |

|---|---|

| Ambiente Controlado | Fornece aquecimento uniforme e não contaminado para testes precisos |

| Teste de Materiais | Permite testes destrutivos, análise de cinzas e simulação térmica |

| Aplicações na Indústria | Usado em metais, cerâmicas, vidro e materiais avançados para validação |

| Necessidades Operacionais | Requer controle preciso de temperatura, calibração e processamento em lotes |

Atualize seu controle de qualidade com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios ferramentas confiáveis como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, ajudando você a alcançar testes de materiais e conformidade superiores. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar a eficiência e a confiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente