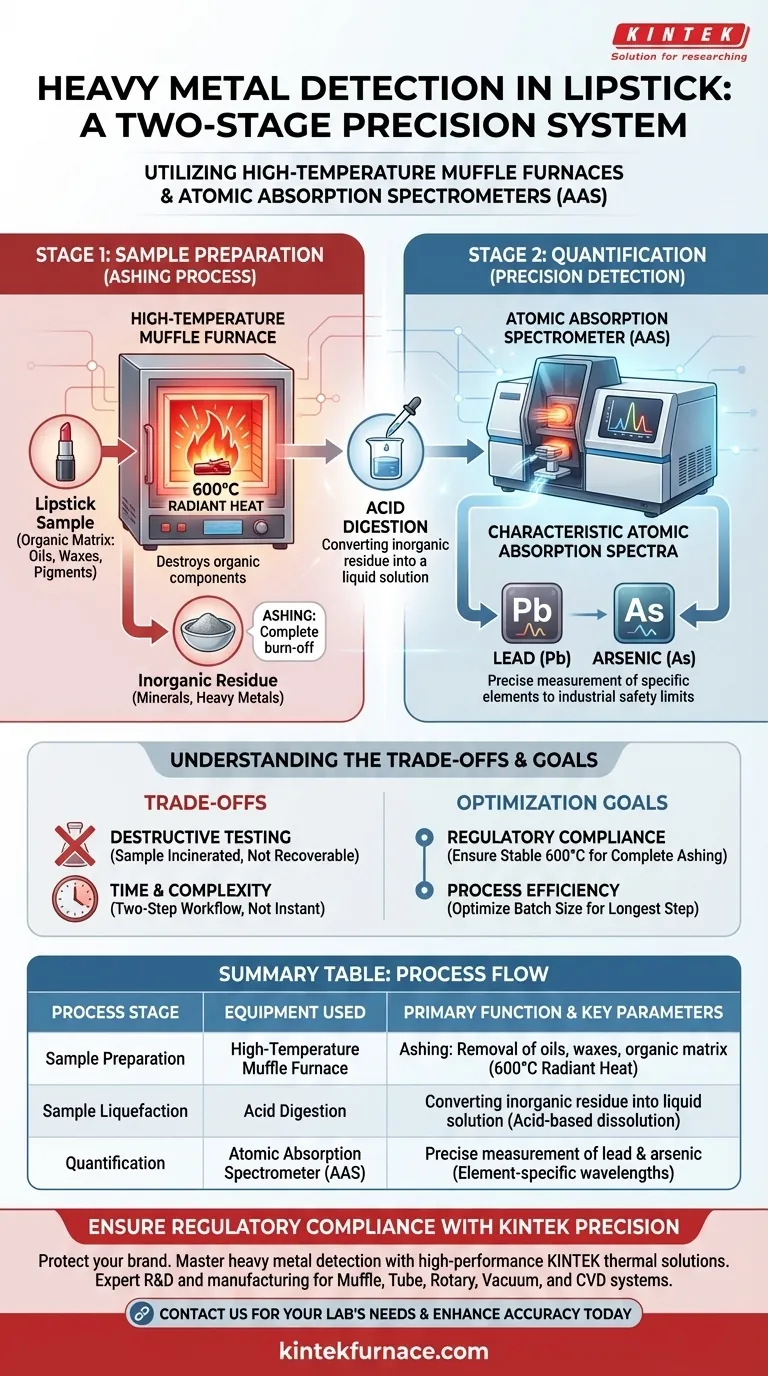

Fornos de mufla de alta temperatura e espectrômetros de absorção atômica (AAS) funcionam como um sistema crítico de duas etapas para detectar metais pesados tóxicos em produtos de batom. O forno de mufla é usado primeiro para realizar um processo de "calcinação" a 600°C, que queima completamente as ceras e óleos orgânicos do cosmético; o AAS, em seguida, analisa o resíduo restante digerido por ácido para quantificar com precisão elementos perigosos como chumbo e arsênico.

Ponto Principal: A detecção eficaz de metais pesados requer a separação dos metais alvo dos complexos ingredientes cosméticos. O forno de mufla atua como a ferramenta de preparação para destruir a matriz orgânica, enquanto o AAS serve como o instrumento de precisão para verificar se os metais vestigiais restantes estão dentro dos limites industriais seguros.

Preparando a Amostra: O Papel do Forno de Mufla

Remoção da Matriz Orgânica

O batom é composto por uma mistura densa de óleos, ceras e pigmentos. Antes que a análise possa ocorrer, essa matriz orgânica deve ser removida para evitar interferência com os equipamentos de detecção.

O Processo de Calcinação

Para conseguir isso, as amostras são colocadas em um forno de mufla de alta temperatura. O forno cria um ambiente controlado utilizando transferência de calor radiante para levar a amostra a 600°C.

Criação de um Resíduo Testável

Nessa temperatura extrema, os componentes orgânicos se combustam e vaporizam, deixando para trás apenas os minerais e metais inorgânicos. Esse processo, conhecido como calcinação, resulta em um resíduo que contém os metais pesados em uma forma pronta para processamento químico.

Quantificando a Toxicidade: O Papel do AAS

Digestão Ácida

Após a conclusão do processo de calcinação, o resíduo inorgânico restante não é testado diretamente como um sólido. Ele é submetido à digestão ácida, transformando a cinza em uma solução líquida adequada para o espectrômetro.

Absorção Atômica Característica

O Espectrômetro de Absorção Atômica (AAS) analisa essa solução utilizando os espectros característicos de absorção atômica de elementos específicos. Cada elemento absorve luz em um comprimento de onda único, agindo como uma impressão digital.

Detecção de Precisão

O AAS mede quanta luz é absorvida pela amostra em comprimentos de onda específicos. Isso permite detectar os níveis exatos de metais pesados nocivos, especificamente chumbo e arsênico, garantindo que o produto esteja em conformidade com os rigorosos limites de segurança industrial.

Compreendendo os Compromissos

Teste Destrutivo

Este método é inerentemente destrutivo. Como a amostra é incinerada a 600°C e depois dissolvida em ácido, o produto não pode ser recuperado. Isso o torna adequado para controle de qualidade de lotes, mas não para testar produtos acabados destinados à venda.

Tempo e Complexidade

O processo não é instantâneo. Requer um fluxo de trabalho distinto de duas etapas – decomposição térmica seguida de análise química. Isso é mais demorado do que métodos de varredura de superfície, mas oferece precisão significativamente maior para análise de matriz profunda.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar este fluxo de trabalho de forma eficaz, considere suas necessidades específicas de conformidade:

- Se o seu foco principal é Conformidade Regulatória: Certifique-se de que seu forno de mufla esteja calibrado para manter um 600°C estável para garantir a remoção completa da matriz orgânica sem volatilizar os metais alvo.

- Se o seu foco principal é Eficiência do Processo: Otimize o tamanho do lote para o processo de calcinação, pois o forno é a etapa mais longa do ciclo de detecção.

Ao queimar rigorosamente a interferência orgânica e utilizar a precisão espectral, você garante o mais alto padrão de segurança do consumidor.

Tabela Resumo:

| Estágio do Processo | Equipamento Utilizado | Função Principal | Parâmetros Chave |

|---|---|---|---|

| Preparação da Amostra | Forno de Mufla de Alta Temperatura | Calcinação: Remoção de óleos, ceras e matriz orgânica | Calor Radiante de 600°C |

| Liquefação da Amostra | Digestão Ácida | Conversão do resíduo inorgânico em uma solução líquida | Dissolução à base de ácido |

| Quantificação | Espectrômetro de Absorção Atômica (AAS) | Medição precisa dos níveis de chumbo e arsênico | Comprimentos de onda específicos do elemento |

Garanta a Conformidade Regulatória com KINTEK Precision

Proteja sua marca e seus consumidores dominando o complexo processo de detecção de metais pesados. A KINTEK fornece soluções térmicas personalizáveis e de alto desempenho projetadas para fluxos de trabalho rigorosos de laboratório. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD de alta estabilidade, adaptados para calcinação precisa e análise de materiais.

Pronto para aprimorar a precisão e a eficiência do processo do seu laboratório? Entre em contato conosco hoje mesmo para encontrar o forno de alta temperatura perfeito para suas necessidades de teste exclusivas.

Guia Visual

Referências

- Uma There, Vibha Kapoor. Development and assessment of red sandalwood, cocoa powder, and beetroot pigmented lipsticks. DOI: 10.33545/26646781.2025.v7.i8a.303

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são os benefícios de usar um forno mufla para compósitos autolubrificantes à base de alumínio? Maximize a Dureza da Matriz

- Qual é a função de um forno mufla de alta temperatura? Síntese Mestra de MgSiO3 e Mg2SiO4 Policristalinos

- Qual é o papel de uma estufa de secagem de laboratório ou placa de aquecimento no processamento de suspensões? Otimizar a Qualidade de Materiais Compósitos

- Quais são as funções críticas de um forno mufla na síntese de perovskita? Domine a Produção de Precursores de Alta Pureza

- Como funcionam os fornos de mufla elétricos? Desvende o Aquecimento de Precisão para o Seu Laboratório

- Como os fornos mufla modernos alcançam controle preciso de temperatura? Descubra a Tecnologia por Trás do Calor Perfeito

- Como os fornos mufla ajudam as empresas farmacêuticas a cumprir as normas regulamentares? Garanta CQ preciso para aprovação FDA/EMA

- Quais condições de processo necessárias um forno mufla fornece para a análise de cinzas de pó de fruta? Dominando a Oxidação a 550°C