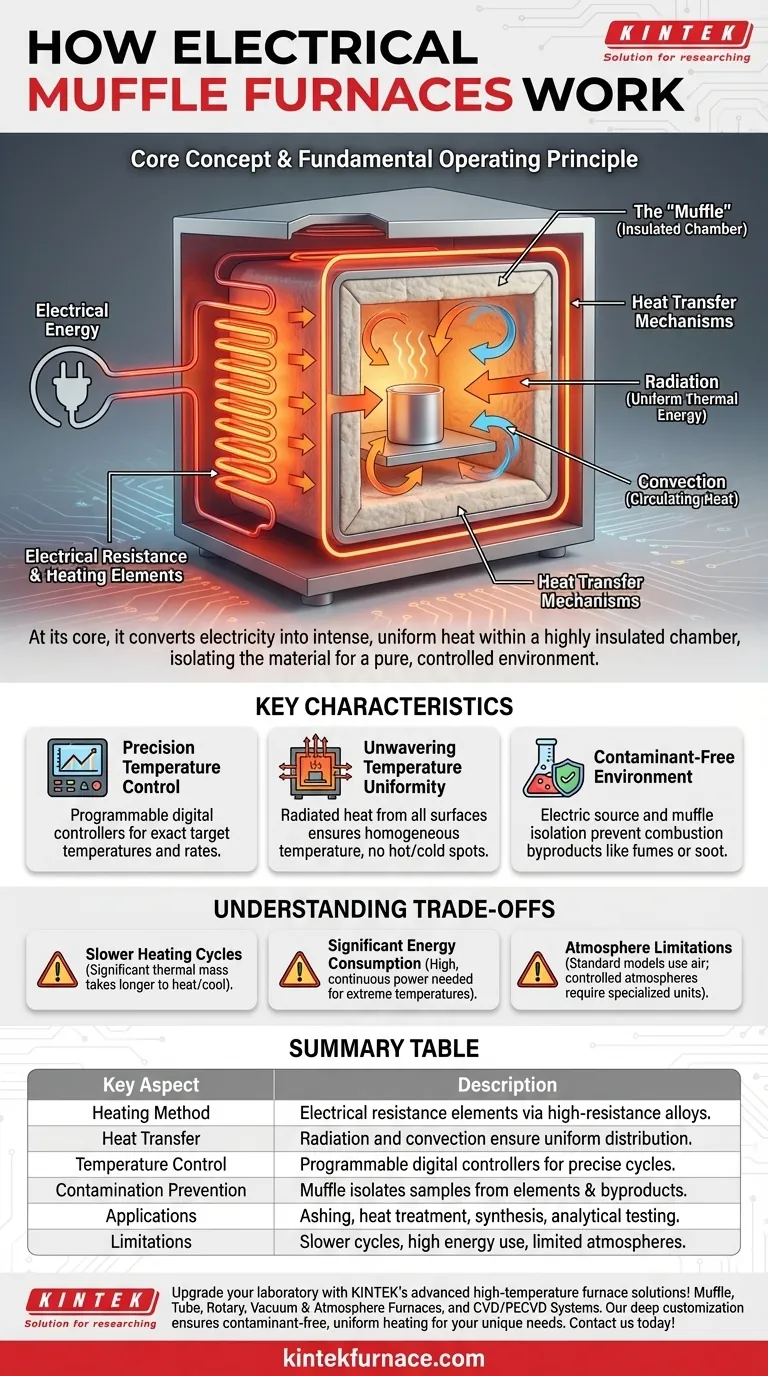

Em sua essência, um forno de mufla elétrico funciona convertendo eletricidade em calor intenso e uniforme dentro de uma câmara altamente isolada. Ele usa elementos de aquecimento de alta resistência, frequentemente feitos de ligas de ferro-cromo, para gerar energia térmica. Esse calor é então transferido para a carga de trabalho por meio de radiação e convecção, enquanto a "mufla" — a câmara interna isolada — isola o material do contato direto com os elementos de aquecimento, garantindo um ambiente puro e controlado.

O princípio definidor de um forno de mufla não é apenas atingir altas temperaturas, mas atingi-las com precisão e limpeza. Seu design isola o material sendo aquecido, garantindo que o processo seja livre de contaminantes e subprodutos associados ao aquecimento baseado em combustão.

O Princípio Operacional Fundamental

Para entender como um forno de mufla atinge resultados tão precisos, devemos analisar seus três componentes principais: a fonte de calor, a câmara da mufla e o método de transferência de calor.

Resistência Elétrica e Elementos de Aquecimento

O processo começa com energia elétrica. Corrente de alta amperagem é passada através de bobinas de aquecimento especializadas. Essas bobinas são projetadas a partir de materiais com alta resistência elétrica, fazendo com que brilhem em brasa e gerem imenso calor ao resistir ao fluxo de eletricidade.

O Papel da Mufla

O termo "mufla" refere-se à câmara interna do forno, que é construída a partir de materiais avançados e resistentes ao calor, como fibra cerâmica de alta pureza. Esta câmara serve a duas funções críticas:

- Isolamento Térmico: Impede a fuga de calor, tornando o forno altamente eficiente em termos de energia e permitindo que ele atinja e mantenha temperaturas extremas.

- Isolamento de Materiais: Cria uma barreira entre a amostra e os elementos de aquecimento brutos, o que é fundamental para prevenir a contaminação.

Mecanismos de Transferência de Calor

Ao contrário de uma chama direta, um forno de mufla utiliza métodos de aquecimento indireto para garantir a uniformidade.

- Radiação: As paredes internas quentes da mufla irradiam energia térmica uniformemente para o objeto dentro, muito parecido com a forma como o sol aquece a terra. Esta é uma forma de radiação de corpo negro.

- Convecção: O ar ou a atmosfera dentro da câmara selada aquece, circula e transfere calor por todo o espaço. Esta combinação de radiação e convecção garante uma temperatura homogênea sem pontos quentes ou frios.

Características Principais de um Forno de Mufla Moderno

O princípio operacional único de um forno de mufla confere-lhe várias vantagens principais que o tornam indispensável em ambientes laboratoriais e industriais.

Controle de Temperatura de Precisão

Os fornos modernos apresentam controladores digitais totalmente programáveis. Os usuários podem definir temperaturas-alvo precisas, definir taxas de aquecimento e resfriamento e manter as temperaturas por durações específicas. Este nível de controle é essencial para experimentos científicos repetíveis e tratamentos delicados de materiais.

Uniformidade de Temperatura Inabalável

Como o calor é irradiado de todas as superfícies internas da câmara, a temperatura em todo o espaço de processamento é notavelmente uniforme. Essa uniformidade é crítica ao tratar peças de trabalho para garantir que o objeto inteiro receba a mesma exposição térmica exata.

Ambiente Livre de Contaminantes

Como a fonte de calor é elétrica, não há subprodutos da combustão como fumaça, fuligem ou gás. A própria mufla isola ainda mais a amostra, tornando esses fornos ideais para aplicações sensíveis como calcinação, análise química e criação de materiais de alta pureza, onde qualquer substância estranha comprometeria os resultados.

Compreendendo as Desvantagens

Embora potentes, os fornos de mufla possuem características operacionais que devem ser consideradas. Seu design prioriza a estabilidade e a limpeza em detrimento da velocidade bruta.

Ciclos de Aquecimento Mais Lentos

O mesmo isolamento que torna um forno de mufla eficiente também lhe confere uma massa térmica significativa. Isso significa que pode levar mais tempo para aquecer e resfriar em comparação com métodos de aquecimento por chama direta ou indução.

Consumo de Energia Significativo

Atingir e manter temperaturas muito altas (por exemplo, 1200°C a 1800°C) requer um fornecimento substancial e contínuo de energia elétrica. Este é um custo operacional primário a ser considerado para aplicações industriais.

Limitações de Atmosfera

Um forno de mufla padrão opera com o ar presente na câmara. A criação de uma atmosfera protetora específica, como com gases inertes como argônio ou nitrogênio, requer modelos especializados mais complexos e caros com câmaras seladas e entradas de gás.

Fazendo a Escolha Certa para Sua Aplicação

A seleção e o uso eficazes de um forno de mufla dependem inteiramente do seu objetivo principal.

- Se o seu foco principal é o teste analítico preciso (por exemplo, calcinação ou análise gravimétrica): Sua prioridade é o ambiente livre de contaminantes e o controle de temperatura exato para garantir resultados puros e repetíveis.

- Se o seu foco principal é o tratamento térmico de materiais (por exemplo, recozimento ou têmpera de metais): As características críticas são a uniformidade da temperatura e os ciclos programáveis de aquecimento/resfriamento para atingir propriedades específicas do material.

- Se o seu foco principal é o trabalho geral de laboratório de alta temperatura: Você deve valorizar a confiabilidade do forno, a segurança contra chamas abertas e o design compacto e autocontido.

Em última análise, um forno de mufla oferece um nível incomparável de controle, transformando uma simples caixa de calor em uma ferramenta de processamento precisa e repetível.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Método de Aquecimento | Elementos de resistência elétrica geram calor via ligas de alta resistência. |

| Transferência de Calor | Radiação e convecção garantem distribuição uniforme da temperatura. |

| Controle de Temperatura | Controladores digitais programáveis para ciclos precisos de aquecimento/resfriamento. |

| Prevenção de Contaminação | Câmara da mufla isola amostras de elementos de aquecimento e subprodutos de combustão. |

| Aplicações | Calcinação, tratamento térmico, síntese de materiais e testes analíticos. |

| Limitações | Ciclos de aquecimento mais lentos, alto consumo de energia e modelos padrão limitados a atmosferas de ar. |

Atualize seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios produtos confiáveis como Fornos de Mufla, Tubo, Rotatórios, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas para aquecimento uniforme e livre de contaminantes. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar sua precisão e eficiência!

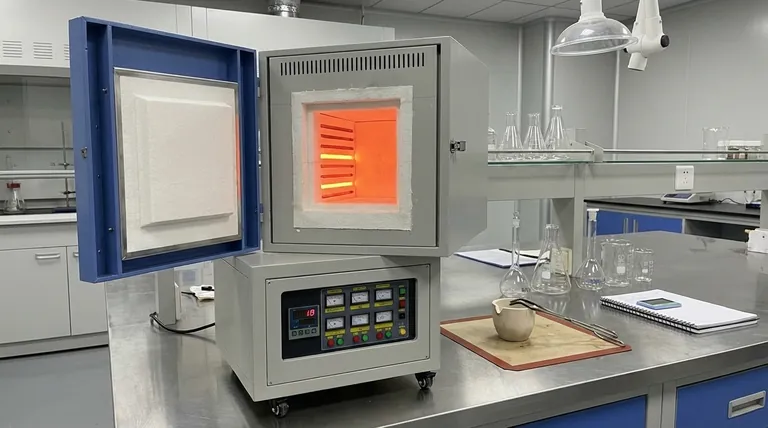

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água