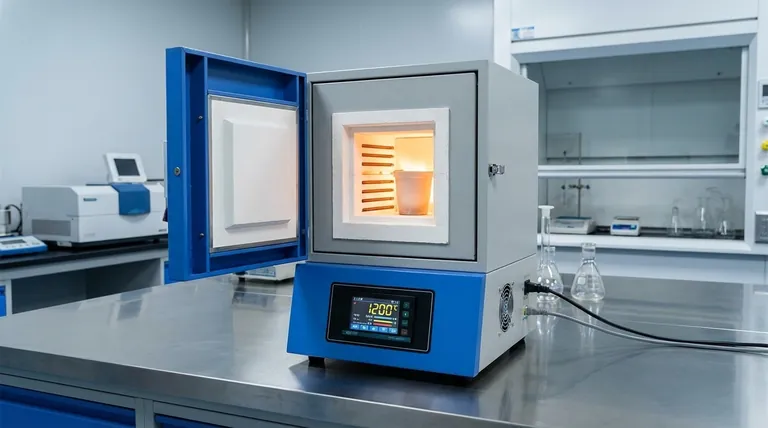

No coração de todo forno mufla moderno reside uma sofisticada parceria entre inteligência digital e tecnologia de aquecimento refinada. Esses fornos alcançam controle preciso de temperatura usando elementos de aquecimento elétricos de alta pureza governados por um sistema de controle PID (Proporcional-Integral-Derivativo). Este sistema de malha fechada mede continuamente a temperatura interna e faz ajustes de potência em tempo real para manter o ponto de ajuste com estabilidade e uniformidade excepcionais.

A verdadeira precisão de temperatura não é sobre potência bruta, mas sobre feedback inteligente. A inovação crítica é o controlador PID, que atua como o cérebro do forno, corrigindo constantemente os desvios para garantir que a temperatura que você define seja a temperatura que você obtém, de forma consistente e em toda a câmara.

Os Componentes Essenciais do Controle de Precisão

Alcançar calor estável e uniforme requer mais do que apenas ligar um elemento de aquecimento. Três componentes chave trabalham em conjunto para entregar a precisão exigida pelos processos científicos e industriais.

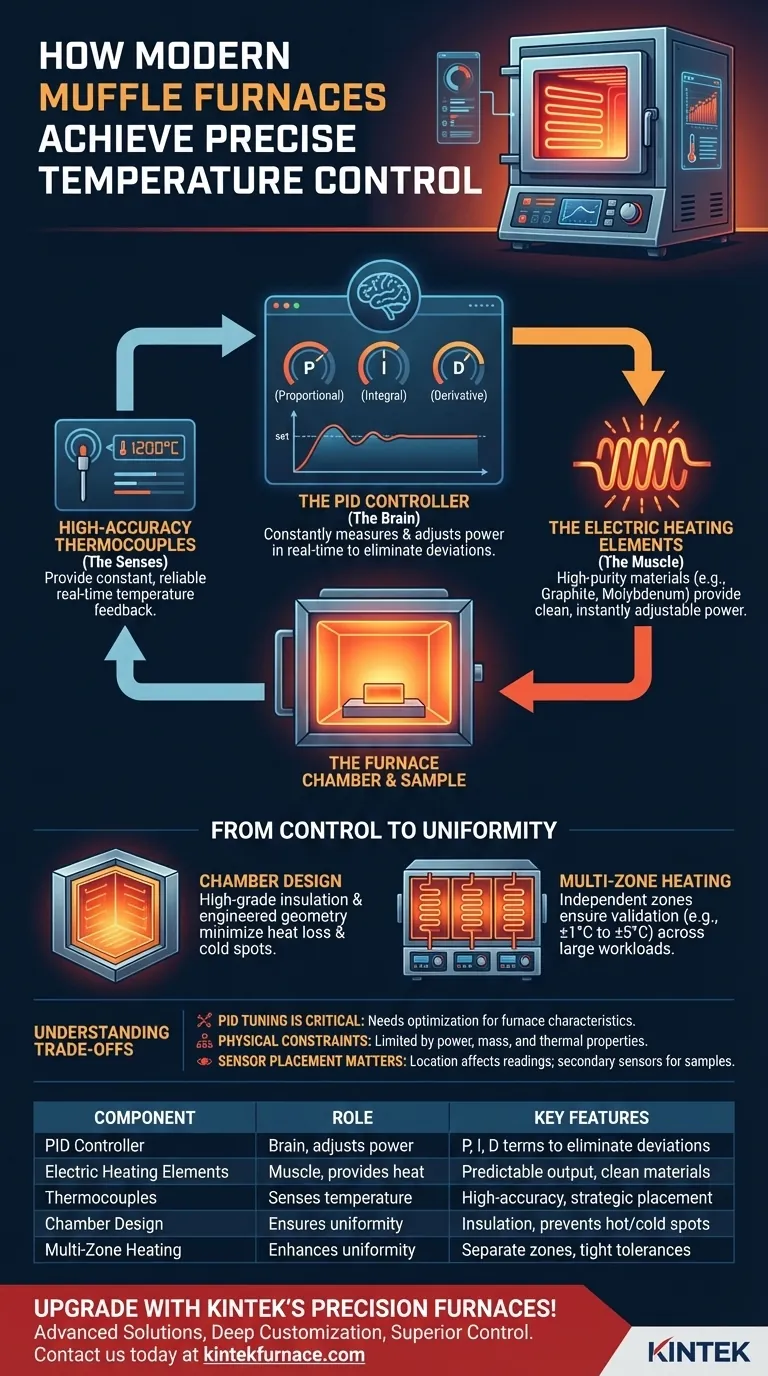

O Cérebro: O Controlador PID

O controlador PID é o sistema nervoso central do forno. Em vez de um termostato simples de ligar/desligar que causa grandes variações de temperatura, um sistema PID está constantemente fazendo ajustes inteligentes.

Ele opera em três princípios:

- Proporcional (P): Esta parte reage à diferença atual entre a temperatura definida e a temperatura real. Quanto maior a diferença, mais forte a resposta.

- Integral (I): Esta parte olha o erro passado. Ela corrige pequenos desvios persistentes que o termo proporcional poderia ignorar, eliminando o desvio ao longo do tempo.

- Derivativo (D): Esta parte antecipa o futuro observando a taxa de mudança de temperatura. Ela atenua a resposta do controlador à medida que se aproxima do ponto de ajuste para evitar exceder o alvo.

Pense nisso como um motorista altamente habilidoso usando o controle de cruzeiro, não apenas pisando no acelerador e no freio, mas constantemente ajustando o acelerador para manter uma velocidade perfeitamente constante em subidas e descidas.

O Músculo: Elementos de Aquecimento Elétricos

Fornos modernos abandonaram a combustão por uma razão. Elementos de aquecimento elétricos feitos de materiais como grafite, molibdênio ou tungstênio oferecem potência limpa, previsível e instantaneamente ajustável.

Ao contrário de uma chama de gás, que possui flutuações inerentes, a saída de energia de um elemento elétrico pode ser controlada minuciosamente pelo sistema PID. Este controle direto sobre a entrada de energia é fundamental para alcançar um ambiente térmico estável.

Os Sentidos: Termopares de Alta Precisão

Um sistema de controle é tão bom quanto a informação que recebe. Termopares de alta precisão atuam como as terminações nervosas do forno, fornecendo leituras de temperatura constantes e confiáveis ao controlador PID.

A colocação e a qualidade desses sensores são críticas. Eles fornecem o feedback em tempo real necessário para que o controlador faça seus cálculos e ajustes precisos, completando o ciclo de feedback.

Do Controle à Uniformidade: Alcançando um Ambiente Estável

Um controlador perfeito não é suficiente se o calor não for distribuído uniformemente. O design físico do forno é igualmente importante para garantir que a temperatura em uma extremidade da câmara seja a mesma que na outra.

A Importância do Design da Câmara

O isolamento de fibra cerâmica de alta qualidade e a geometria da câmara cuidadosamente projetada são cruciais. Este design minimiza a perda de calor para o ambiente externo e evita a formação de pontos quentes ou frios dentro da câmara. Uma câmara bem isolada e selada cria um ambiente estável que é mais fácil para o sistema PID gerenciar eficazmente.

Aquecimento Multi-Zona para Aplicações Avançadas

Para fornos maiores ou processos que exigem tolerâncias excepcionalmente apertadas, o aquecimento multi-zona é empregado. Esses sistemas dividem o forno em várias áreas de aquecimento distintas.

Cada zona é equipada com seus próprios elementos de aquecimento e termopar, todos governados pelo controlador central. Isso permite que o sistema aplique mais ou menos potência a áreas específicas, garantindo uma uniformidade de temperatura validada (por exemplo, ±1°C a ±5°C) em uma carga de trabalho grande ou complexa.

Compreendendo as Vantagens e Limitações

Embora os sistemas modernos sejam incrivelmente poderosos, eles não são mágicos. Compreender seus limites operacionais é fundamental para alcançar resultados confiáveis.

A Sintonização PID é Crítica

Um controlador PID deve ser "sintonizado" para o forno específico em que se encontra. Um controlador mal sintonizado pode fazer com que a temperatura oscile descontroladamente em torno do ponto de ajuste ou demore muito para estabilizar. A calibração profissional garante que os valores P, I e D sejam otimizados para as características térmicas do forno.

As Restrições Físicas Ainda se Aplicam

Mesmo o melhor controlador não pode desafiar a física. As taxas máximas de aquecimento e resfriamento (taxas de rampa) são limitadas pela potência de saída do forno, sua massa e as propriedades térmicas do isolamento e da própria amostra.

A Colocação do Sensor Importa

Um termopar fornece a temperatura para sua localização exata. Se sua amostra for grande ou densa, a temperatura no centro da amostra pode ficar abaixo da temperatura do ar da câmara. Para processos críticos, a colocação de um termopar secundário sobre ou dentro da peça que está sendo tratada é essencial para a verdadeira validação do processo.

Fazendo a Escolha Certa para o Seu Processo

O nível de precisão que você precisa depende diretamente da sensibilidade de sua aplicação à variação térmica.

- Se seu foco principal é incineração geral, desaglomeração ou tratamentos térmicos simples: Um forno padrão com um controlador PID de zona única bem calibrado é mais do que suficiente.

- Se seu foco principal é pesquisa de materiais ou componentes aeroespaciais/médicos: Você precisa de um sistema com uniformidade de temperatura documentada (por exemplo, ±5°C ou melhor) e, potencialmente, aquecimento multi-zona.

- Se seu foco principal é repetibilidade do processo e registro de dados: Priorize modelos com controladores digitais avançados que permitem programar perfis de temperatura complexos e exportar dados para controle de qualidade.

Em última análise, entender que a precisão vem da sinergia inteligente entre sistemas de controle e design físico permite que você selecione um forno que realmente atenda às suas necessidades técnicas.

Tabela Resumo:

| Componente | Papel no Controle de Precisão | Principais Características |

|---|---|---|

| Controlador PID | Cérebro do sistema, ajusta a potência em tempo real | Usa os termos P, I, D para eliminar desvios e prevenir o excesso de temperatura |

| Elementos de Aquecimento Elétricos | Músculo, fornece calor limpo e ajustável | Feitos de materiais como grafite ou molibdênio para saída previsível |

| Termopares | Detecta a temperatura, fornece feedback | Sensores de alta precisão colocados estrategicamente para leituras confiáveis |

| Design da Câmara | Garante a uniformidade do calor | Usa isolamento de fibra cerâmica e geometria selada para prevenir pontos quentes/frios |

| Aquecimento Multi-Zona | Aumenta a uniformidade em fornos grandes | Zonas separadas com controles individuais para tolerâncias apertadas (±1°C a ±5°C) |

Atualize seu laboratório com os fornos de alta temperatura de precisão da KINTEK! Alavancando P&D excepcional e fabricação interna, oferecemos soluções avançadas como fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de customização garante que suas necessidades experimentais exclusivas sejam atendidas com controle e uniformidade de temperatura superiores. Entre em contato hoje para discutir como nossos fornos podem aprimorar a eficiência e a confiabilidade do seu processo!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente