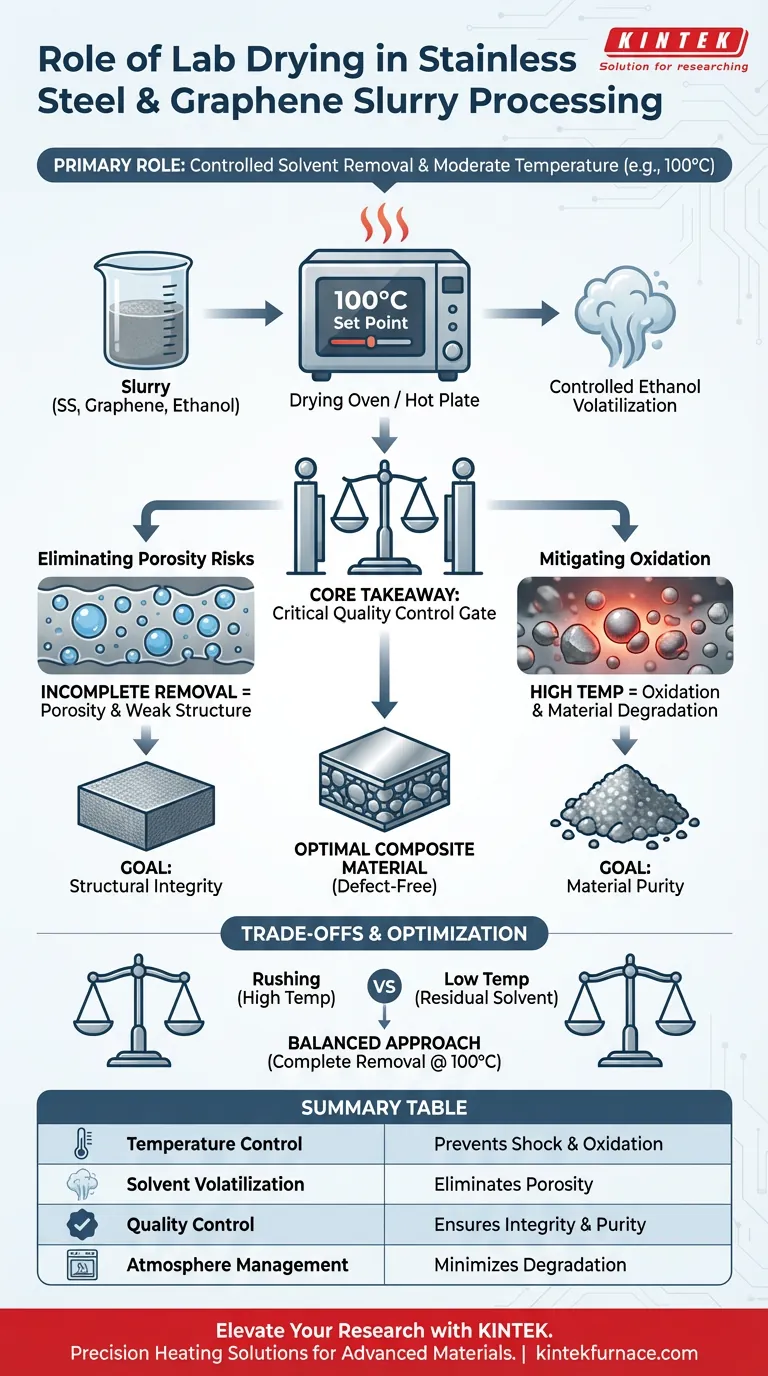

O papel principal de uma estufa de secagem de laboratório ou placa de aquecimento é facilitar a remoção controlada de solventes líquidos, tipicamente etanol, da suspensão de aço inoxidável e grafeno após a mistura úmida. Ao manter uma temperatura constante e moderada (como 100 °C), o equipamento garante que o solvente se volatilize completamente sem danificar termicamente os componentes compósitos.

Conclusão Principal: A secagem controlada atua como um portão crítico de controle de qualidade. Ela garante a remoção total dos solventes para prevenir defeitos estruturais como porosidade, ao mesmo tempo que limita rigorosamente a temperatura para prevenir a oxidação do pó de aço inoxidável.

A Mecânica da Secagem Controlada

Garantindo a Volatilização Completa

O objetivo imediato da fase de secagem é a remoção total do meio líquido utilizado durante a mistura.

Neste processo específico, o etanol é usado como solvente. O dispositivo de aquecimento é configurado para uma temperatura alta o suficiente para remover o etanol eficientemente, garantindo que nenhum líquido permaneça na mistura.

Regulando a Entrada Térmica

A precisão é fundamental; o dispositivo não aplica simplesmente calor, mas mantém um ponto de ajuste específico, frequentemente 100 °C.

Esta temperatura constante fornece energia suficiente para evaporar o solvente sem submeter os materiais a choque térmico ou picos de calor descontrolados.

Prevenindo Defeitos Posteriores

Eliminando Riscos de Porosidade

Se o processo de secagem for incompleto, solventes residuais permanecem presos dentro do pó compósito.

Durante as fases subsequentes de prensagem ou compactação, esses solventes presos criam vazios. Isso leva à formação de poros, que enfraquecem significativamente a integridade estrutural do material compósito final.

Mitigando a Oxidação

O pó de aço inoxidável é suscetível à oxidação se exposto a temperaturas excessivas em um ambiente rico em oxigênio.

Ao limitar a temperatura a um nível moderado (por exemplo, 100 °C), a estufa de secagem ou placa de aquecimento remove a umidade sem atingir a energia de ativação necessária para uma oxidação significativa do metal.

Compreendendo as Compensações

O Risco de Apressar o Processo

Tentar acelerar a secagem aumentando a temperatura acima do ponto de ajuste recomendado é uma armadilha comum.

Embora isso possa remover o solvente mais rapidamente, aumenta drasticamente a probabilidade de oxidar o pó metálico, degradando as propriedades do material antes mesmo de ser formado.

A Consequência de Temperaturas Baixas

Inversamente, definir a temperatura muito baixa para preservar o material pode resultar em secagem incompleta.

Isso deixa etanol residual na suspensão, o que inevitavelmente causa defeitos de porosidade durante a fase de prensagem, tornando a peça mecanicamente instável.

Otimizando Sua Estratégia de Processamento

Para garantir um compósito de aço inoxidável e grafeno da mais alta qualidade, alinhe sua abordagem de secagem com seus objetivos de material específicos:

- Se seu foco principal é Integridade Estrutural: Priorize a volatilização completa do etanol para eliminar o risco de porosidade durante a prensagem.

- Se seu foco principal é Pureza do Material: Mantenha rigorosamente a temperatura em ou perto de 100 °C para prevenir a oxidação do pó de aço inoxidável.

Equilibrar a remoção completa do solvente com o controle moderado de temperatura é a definição de processamento de suspensão bem-sucedido.

Tabela Resumo:

| Recurso | Papel no Processamento de Suspensão | Impacto no Compósito Final |

|---|---|---|

| Controle de Temperatura | Mantém ponto de ajuste constante (por exemplo, 100°C) | Previne choque térmico e oxidação |

| Volatilização de Solvente | Facilita a remoção completa de etanol | Elimina porosidade e vazios estruturais |

| Controle de Qualidade | Atua como um portão antes da prensagem/compactação | Garante pureza e integridade do material |

| Gerenciamento de Atmosfera | Aquecimento controlado em ambiente de estufa | Minimiza degradação e oxidação do metal |

Eleve Sua Pesquisa de Materiais Compósitos com a KINTEK

O aquecimento de precisão é a base de materiais de alto desempenho. Na KINTEK, entendemos que mesmo a fase de secagem é crítica para o seu sucesso. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos Estufas de Laboratório, Muflas, Tubos e Sistemas a Vácuo de alta precisão projetados para lhe dar controle absoluto sobre seu processamento térmico.

Se você está desenvolvendo compósitos de aço inoxidável ou materiais avançados de grafeno, nossos sistemas são totalmente personalizáveis para atender às suas necessidades de pesquisa exclusivas e prevenir defeitos como oxidação ou porosidade.

Pronto para otimizar a eficiência do seu laboratório? Entre em contato com a KINTEK hoje mesmo para encontrar a solução de aquecimento perfeita para sua aplicação.

Guia Visual

Referências

- Kalyanamanohar Veeramallu, Alluru Gopala Krishna. Enhanced Wear and Corrosion Performance of Stainless Steel 316L with Addition of Different Weight Percentages of GNP. DOI: 10.62753/ctp.2024.04.1.1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Qual é a função principal de um forno de laboratório durante o processamento inicial de amostras de geopolímero? Guia de Especialista

- Quais são as principais lições de segurança para usar um forno de bancada? Garanta a Operação Segura em Seu Laboratório

- Como um forno de resistência de caixa de alta temperatura é utilizado no processo de autoignição? Aprimorar o desempenho do catalisador

- Quais são os usos comuns dos fornos mufla? Essenciais para Análise de Materiais, Tratamento Térmico e Síntese

- Quais são as aplicações típicas de um forno mufla? Alcance Precisão e Pureza em Processos de Alta Temperatura

- Quais são os procedimentos adequados após a conclusão de um experimento com o forno mufla? Garanta a Segurança e a Precisão dos Dados

- Qual é a diferença entre um forno tipo caixa e um forno mufla? Entenda os principais princípios de design

- Como os fornos mufla industriais de alta temperatura são utilizados na arqueologia experimental? Desbloqueie a Tecnologia Antiga