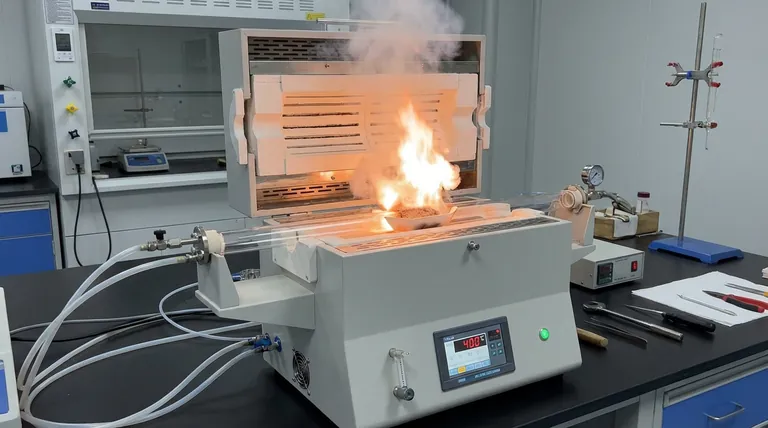

Um forno de resistência de caixa de alta temperatura atua como o gatilho térmico preciso necessário para iniciar a síntese por combustão de autoignição de precursores de catalisadores de Ceria dopados com ferro. Ao manter uma temperatura constante de aproximadamente 400 °C, juntamente com o fluxo de ar, o forno induz uma rápida reação exotérmica no gel catalisador seco, causando a decomposição imediata dos componentes orgânicos.

O forno fornece mais do que apenas calor; ele cria um ambiente oxidativo controlado que transforma a rápida liberação de gases em uma vantagem estrutural, gerando a alta porosidade essencial para um desempenho catalítico eficaz.

O Mecanismo de Autoignição

O Ponto de Gatilho Térmico

A função principal do forno neste processo específico é fornecer um "choque" de energia térmica.

Ao contrário dos processos de calcinação graduais, o forno é ajustado para uma alta temperatura constante de aproximadamente 400 °C.

Este ambiente térmico específico é necessário para empurrar o gel seco além de seu limiar de energia de ativação, desencadeando o fenômeno da autoignição.

Decomposição de Componentes Orgânicos

Uma vez atingido o ponto de ignição, os componentes orgânicos dentro do gel precursor (como citratos ou outros agentes complexantes) servem como combustível.

O calor do forno faz com que esses orgânicos se decomponham rapidamente.

Esta decomposição não é uma queima lenta, mas um evento energético e exotérmico que gera calor interno significativo, complementando a energia fornecida pelos elementos do forno.

O Papel do Ar em Fluxo

A referência principal destaca a necessidade de "ar em fluxo" dentro da câmara do forno.

Este fluxo de ar garante um suprimento contínuo de oxigênio, que é crítico para manter o ambiente oxidativo.

Sem fluxo de oxigênio suficiente, a combustão dos orgânicos seria incompleta, potencialmente deixando resíduos de carbono em vez de óxidos metálicos puros.

Impacto na Morfologia do Catalisador

Geração de Alta Porosidade

A utilidade do forno de caixa neste processo está diretamente ligada à estrutura física do material final.

A rápida reação exotérmica desencadeada pelo forno libera um grande volume de gás quase instantaneamente.

À medida que esses gases escapam do material em solidificação, eles criam uma rede de vazios, resultando em um pó de óxido metálico com alta porosidade.

Estabelecimento da Fase de Óxido

O forno garante a transição de um gel precursor para um sólido estável.

Ao facilitar a queima completa dos orgânicos, o processo deixa para trás uma rede de Ceria dopada com ferro limpa.

Isso cria o caráter fundamental de "óxido metálico" necessário para que o material funcione como catalisador.

Compreendendo os Compromissos

Precisão da Temperatura vs. Velocidade da Reação

Embora a reação seja descrita como "autoignição", a confiança na estabilidade do forno é primordial.

Se a temperatura do forno flutuar significativamente abaixo de 400 °C, a reação pode não inflamar ou prosseguir muito lentamente, resultando em um material denso e não poroso.

Inversamente, o aquecimento descontrolado além da janela alvo pode levar à sinterização, onde os poros colapsam e a área de superfície é perdida.

Considerações de Pré-tratamento

Embora a autoignição ocorra a 400 °C, o uso eficaz do forno geralmente implica uma abordagem multiestágio.

Como observado em métodos de síntese semelhantes, o forno pode primeiro ser usado em temperaturas mais baixas (por exemplo, 120 °C) para remover a umidade do gel úmido.

Tentar autoignição de um gel úmido sem esta etapa de secagem pode levar a respingos descontrolados ou combustão irregular dentro da câmara do forno.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a qualidade do seu catalisador de Ceria dopado com ferro, alinhe as configurações do seu forno com os requisitos específicos do seu material:

- Se seu foco principal é Alta Porosidade: Certifique-se de que o forno esteja pré-aquecido e estável a 400 °C antes de introduzir a amostra para maximizar a velocidade de evolução do gás.

- Se seu foco principal é Pureza Química: Verifique se a taxa de fluxo de ar é suficiente para purgar completamente os subprodutos da combustão para fora da câmara, prevenindo a contaminação por carbono.

O sucesso neste processo depende da utilização do forno não apenas como aquecedor, mas como um reator preciso para combustão controlada.

Tabela Resumo:

| Fase do Processo | Função do Forno | Resultado Chave |

|---|---|---|

| Pré-tratamento | Aquecimento a baixa temperatura (120°C) | Remoção de umidade; previne respingos |

| Gatilho Térmico | Ambiente constante de 400°C | Atinge a energia de ativação para autoignição |

| Combustão | Fornecimento contínuo de ar em fluxo | Oxidação completa; remoção de resíduos de carbono |

| Morfologia | Evolução controlada de gases | Alta porosidade e rede estável de óxido metálico |

Eleve a Síntese do Seu Material com a KINTEK

A precisão é a diferença entre um sólido denso e um catalisador poroso de alto desempenho. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD de alto desempenho, todos personalizáveis para suas necessidades exclusivas de laboratório. Nossos fornos de caixa de alta temperatura fornecem a estabilidade térmica e o controle de fluxo de ar essenciais para processos complexos como a síntese por combustão de autoignição.

Pronto para otimizar sua produção de catalisadores? Entre em contato hoje mesmo para discutir suas necessidades de fornos personalizados com nossa equipe de engenharia!

Referências

- Albert Gili, Reinhard Schomäcker. One-pot synthesis of iron-doped ceria catalysts for tandem carbon dioxide hydrogenation. DOI: 10.1039/d4cy00439f

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Como um forno mufla é usado em laboratórios para preparação de amostras? Domine as Técnicas de Calcinação e Tratamento Térmico

- Que medidas de segurança elétrica são necessárias para um forno mufla? Passos Essenciais para Prevenir Choque Elétrico e Incêndio

- Qual é a reputação dos fornos tipo caixa em termos de qualidade e confiabilidade? Confiáveis por Décadas em Aplicações de Alto Risco

- Qual é a importância de usar um forno de caixa de alta temperatura de laboratório para nanopós de Fe3O4@Al2O3?

- Quais fatores devem ser considerados ao selecionar um local para um forno de bancada? Garanta Segurança e Eficiência no Seu Laboratório

- Qual é a função de um forno programável de laboratório na análise próxima de biomassa? Otimize a Caracterização do Seu Combustível

- Como um forno de convecção forçada facilita a cura de resina epóxi retardante de chamas? Garanta reticulação uniforme

- Como um forno mufla industrial facilita a ativação química da argila? Desbloqueie zeólitas de alto desempenho