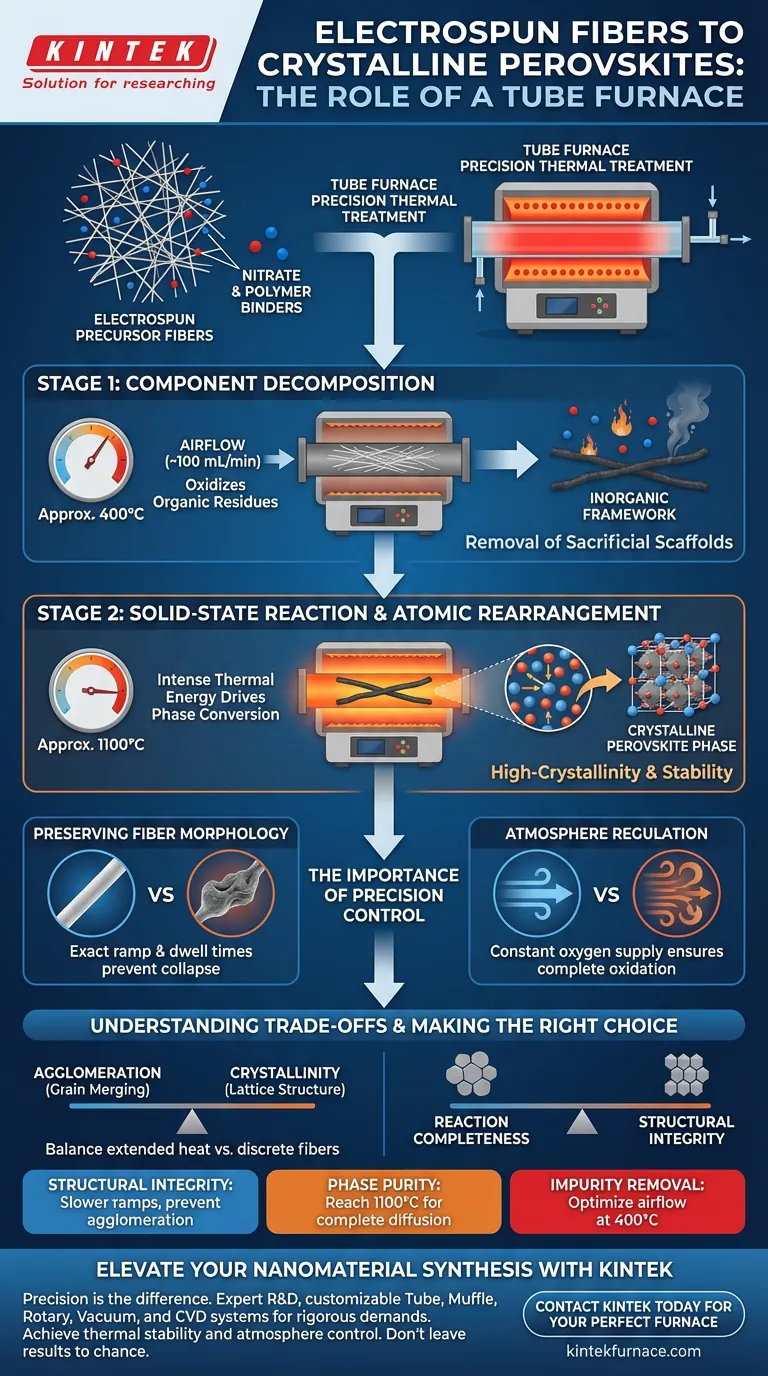

Um forno tubular de alta temperatura de laboratório serve como o vaso de reação crítico para a transformação de fibras precursoras eletrofiadas em perovskitas cristalinas funcionais. Ao fornecer um ambiente térmico precisamente controlado, ele executa um processo de dois estágios que remove os andaimes orgânicos e impulsiona o rearranjo atômico sem destruir a estrutura delicada da fibra.

O forno tubular permite um tratamento térmico sequencial: decompondo nitratos e ligantes poliméricos em temperaturas moderadas (aprox. 400°C) antes de aumentar para altas temperaturas (cerca de 1100°C) para cristalizar a fase perovskita.

O Mecanismo de Transformação

A conversão de uma fibra eletrofiada bruta em uma perovskita cristalina não é um evento de aquecimento único. Requer um perfil térmico distinto e multifásico que um forno tubular é projetado exclusivamente para gerenciar.

Estágio 1: Decomposição de Componentes

A primeira função crítica do forno é a remoção dos componentes "sacrificiais".

Em temperaturas de aproximadamente 400°C, o forno facilita a decomposição de sais de nitrato e componentes poliméricos usados para criar a solução inicial da fibra.

Esta etapa deve ocorrer em um ambiente de ar para oxidar e remover eficazmente esses resíduos orgânicos, deixando para trás a estrutura inorgânica.

Estágio 2: Reação de Estado Sólido

Uma vez que os orgânicos são removidos, o material requer energia térmica intensa para atingir sua fase final.

O forno aumenta a temperatura para cerca de 1100°C para iniciar uma reação de estado sólido.

Nesta temperatura ultra-alta, os precursores convertem-se na fase perovskita cristalina definitiva.

Rearranjo Atômico

O calor elevado sustentado promove o rearranjo necessário dos átomos da rede.

Esta difusão permite que o material atinja uma estrutura de alta cristalinidade, essencial para a estabilidade do material e suas capacidades de liberação de oxigênio.

A Importância do Controle de Precisão

O principal desafio na calcinação de nanofibras é evitar que a estrutura colapse em pó ou massa fundida.

Preservando a Morfologia da Fibra

A alta precisão do forno tubular garante que as rampas térmicas e os tempos de permanência sejam exatos.

Este controle é vital para manter a morfologia da fibra (a forma e a estrutura) durante a drástica mudança de fase.

Se a temperatura flutuar ou a rampa for muito agressiva, as fibras podem derreter ou quebrar; o controle preciso preserva a alta área superficial gerada pela eletrofiação.

Regulação da Atmosfera

Os fornos tubulares oferecem controle superior sobre a atmosfera de reação em comparação com fornos de caixa padrão.

Eles podem manter um fluxo de ar preciso (por exemplo, 100 mL por minuto), o que garante oxigênio suficiente para a decomposição inicial e a subsequente formação de fases de óxido.

Compreendendo os Compromissos

Embora os fornos tubulares de alta temperatura sejam o padrão para esta síntese, existem riscos inerentes nos parâmetros de processamento térmico.

Aglomeramento vs. Cristalinidade

Existe um delicado equilíbrio entre alcançar alta cristalinidade e manter fibras discretas.

O tratamento térmico prolongado em altas temperaturas (acima de 1000°C) melhora a estrutura da rede, mas aumenta o risco de aglomeração de grãos.

Se os grãos se fundirem excessivamente, os benefícios únicos da estrutura da nanofibra — especificamente sua alta relação superfície/volume — são diminuídos.

Completude da Reação vs. Integridade Estrutural

Tempos de permanência insuficientes ou temperaturas abaixo da faixa ideal de 1100°C podem preservar perfeitamente a forma da fibra, mas resultar em uma transformação de fase incompleta.

Isso deixa o material com precursores residuais ou baixa cristalinidade, o que prejudica significativamente o desempenho em ciclos redox.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade do seu forno tubular de alta temperatura para fibras de perovskita, você deve alinhar seu protocolo de aquecimento com seus requisitos específicos de material.

- Se o seu foco principal for Integridade Estrutural: Priorize taxas de rampa mais lentas e tetos de temperatura precisos para evitar a aglomeração de grãos e preservar a morfologia da fibra.

- Se o seu foco principal for Pureza de Fase: Certifique-se de que o forno atinja e mantenha o limite de 1100°C para impulsionar a difusão atômica completa e o rearranjo da rede.

- Se o seu foco principal for Remoção de Impurezas: Otimize a taxa de fluxo de ar durante o estágio de permanência de 400°C para oxidar e evacuar completamente todos os resíduos de nitrato e polímero.

O sucesso depende da utilização da precisão do forno para equilibrar a destruição de orgânicos com a construção da rede de cristal.

Tabela Resumo:

| Fase do Processo | Faixa de Temperatura | Função Principal | Resultado Chave |

|---|---|---|---|

| Decomposição de Componentes | Aprox. 400°C | Oxidação de nitratos e ligantes poliméricos | Remoção de andaimes sacrificiais orgânicos |

| Reação de Estado Sólido | Aprox. 1100°C | Aplicação de energia térmica intensa | Conversão para fase cristalina definitiva |

| Rearranjo Atômico | Calor Elevado Sustentado | Difusão de átomos da rede | Alta cristalinidade e estabilidade estrutural |

| Controle de Atmosfera | Fluxo de Ar Constante | Fornecimento controlado de oxigênio | Oxidação completa de resíduos |

Eleve a Síntese de Seus Nanomateriais com a KINTEK

A precisão é a diferença entre uma estrutura colapsada e uma perovskita cristalina de alto desempenho. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma linha abrangente de sistemas de Tubo, Mufla, Rotativo, a Vácuo e CVD — todos totalmente personalizáveis para atender às demandas rigorosas de sua pesquisa de laboratório.

Se você está escalando a produção de fibras eletrofiadas ou refinando transformações de fase complexas, nossos fornos de alta temperatura fornecem a estabilidade térmica e o controle de atmosfera necessários para o sucesso. Não deixe seus resultados ao acaso.

Guia Visual

Referências

- Min Xu, John T. S. Irvine. Synergistic growth of nickel and platinum nanoparticles via exsolution and surface reaction. DOI: 10.1038/s41467-024-48455-2

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é o propósito do pré-tratamento de substratos de safira em um forno tubular? Otimize a base do seu crescimento epitaxial

- Quais setores usam comumente fornos tubulares verticais? Aplicações principais em ciência dos materiais, nanotecnologia e mais

- Qual o papel de um forno tubular na preparação de carbono de casca de pomelo primitiva (PPC)? Pirólise de Precisão Mestra

- Quais são os diferentes tipos de fornos tubulares? Encontre a sua Solução de Alta Temperatura Perfeita

- Qual o papel de um forno tubular de alta temperatura na conversão de precursores poliméricos? Guia de Síntese de Precisão

- Quais são as principais vantagens dos fornos tubulares a vácuo no mercado? Alcance Pureza e Precisão no Processamento de Materiais

- Por que um forno tubular com controle preciso de temperatura é necessário para filmes finos de CuSbSe2? Alcançar alta pureza de fase

- Por que um forno tubular horizontal é usado para CVD na síntese de catalisadores? Obtenha um crescimento preciso de nanomateriais