Em sua essência, um forno mufla é um forno de alta temperatura com uma distinção crítica. Ele usa uma câmara externa isolada (a "mufla") para aquecer uma amostra sem expô-la à chama direta ou aos elementos de aquecimento. Esse aquecimento indireto e controlado o torna uma ferramenta indispensável para três categorias principais de trabalho: analisar quantitativamente a composição de um material, modificar as propriedades físicas de um material e sintetizar novos materiais.

O principal valor de um forno mufla não é apenas seu alto calor, mas sua capacidade de fornecer um ambiente termicamente uniforme e quimicamente isolado. Isso evita a contaminação pela fonte de aquecimento, garantindo que o processo — seja para análise, tratamento ou criação — seja puro e repetível.

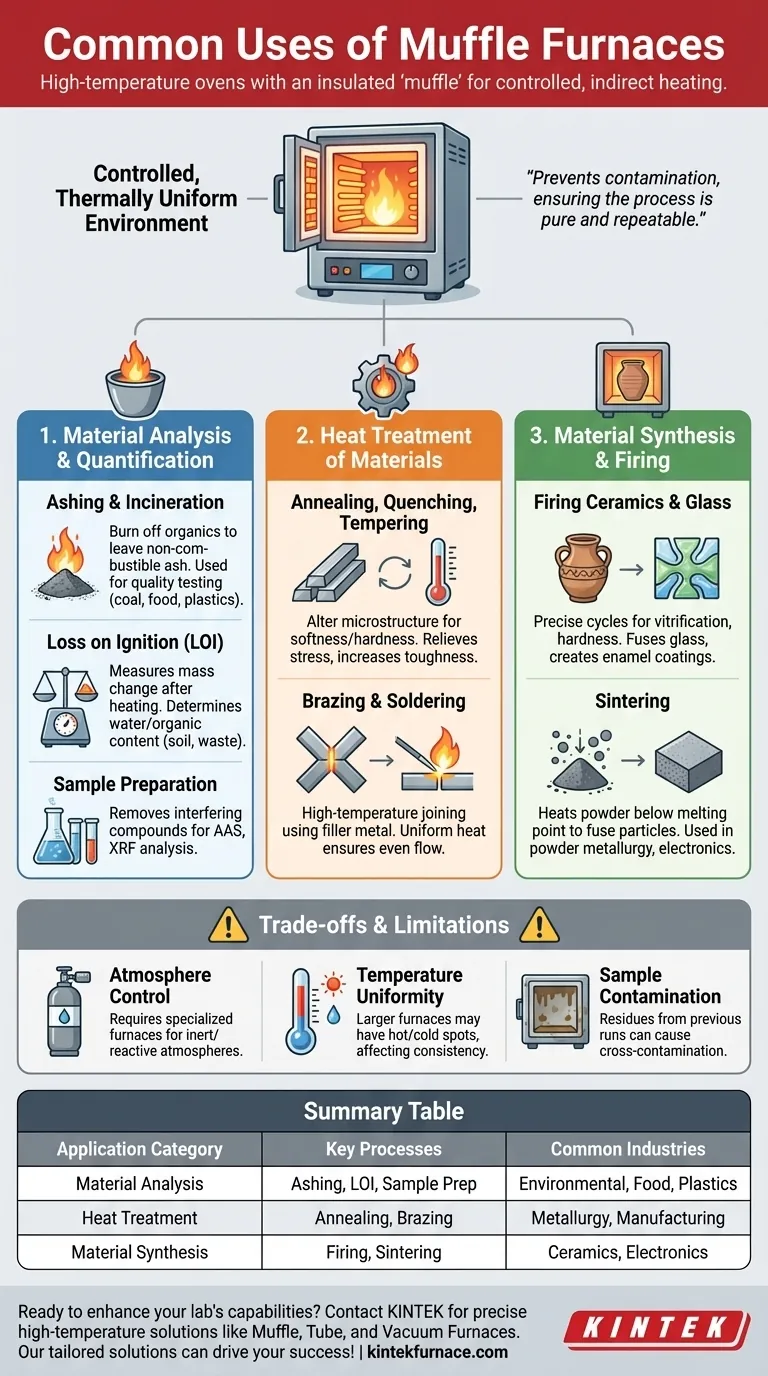

Aplicação Principal 1: Análise e Quantificação de Materiais

O uso analítico mais comum de um forno mufla é determinar a composição de uma amostra, queimando seus componentes orgânicos ou voláteis.

Cinzas e Incineração

A obtenção de cinzas (Ashing) é um processo que utiliza calor extremo para queimar todas as substâncias orgânicas em uma amostra. Isso deixa para trás apenas o material inorgânico não combustível, conhecido como cinzas.

Esta técnica é fundamental para determinar o teor de cinzas em materiais como carvão, petróleo, produtos alimentícios e plásticos, o que é um indicador chave de qualidade e composição.

Perda por Ignição (LOI)

Estritamente relacionada à obtenção de cinzas, a Perda por Ignição (LOI) é um teste quantitativo que mede a mudança na massa de uma amostra após ser aquecida a uma alta temperatura.

Isso é amplamente utilizado em geoquímica e ciências ambientais para determinar o teor de água ou matéria orgânica em amostras de solo, sedimento ou resíduos.

Preparação de Amostras para Análise

Em muitos laboratórios de química, um forno mufla é a primeira etapa na preparação de uma amostra para uma análise mais detalhada.

Ao remover compostos orgânicos interferentes ou pré-concentrar metais traço, o forno prepara uma amostra inorgânica limpa que pode ser analisada por técnicas como espectroscopia de absorção atômica (AAS) ou fluorescência de raios-X (XRF).

Aplicação Principal 2: Tratamento Térmico de Materiais

Um forno mufla fornece o controle de temperatura preciso necessário para alterar intencionalmente a microestrutura e as propriedades físicas de metais e ligas.

Recozimento, Têmpera e Revenimento

Estes são processos metalúrgicos fundamentais. O recozimento (Annealing) envolve aquecer e resfriar lentamente para tornar um metal mais macio e menos quebradiço, aliviando tensões internas.

Inversamente, a têmpera (quenching) (resfriamento rápido) e o revenimento (tempering) (reaquecimento para uma temperatura mais baixa) são usados para aumentar a dureza e a tenacidade de um material.

Brasagem e Soldagem

Fornos mufla são usados para união de metais a altas temperaturas. A brasagem e a soldagem usam um metal de enchimento para unir duas peças de um metal base.

O forno fornece o calor uniforme necessário para derreter o metal de enchimento e garantir que ele flua uniformemente para a junta sem derreter os componentes base.

Aplicação Principal 3: Síntese e Queima de Materiais

A capacidade do forno de criar um ambiente limpo e de alta temperatura é essencial para criar novos materiais a partir de componentes brutos.

Queima de Cerâmicas e Vidro

A produção de cerâmicas, desde louças até componentes técnicos avançados, requer um ciclo preciso de aquecimento e resfriamento para alcançar a vitrificação e a dureza.

Da mesma forma, fornos mufla são usados para fusão de vidro, criação de revestimentos de esmalte em metal e outros processos onde calor alto controlado é necessário para formar o produto final.

Sinterização

A sinterização é o processo de pegar um material em pó e aquecê-lo a uma temperatura ligeiramente abaixo do seu ponto de fusão. Isso faz com que as partículas se fundam para formar uma massa sólida e coerente.

Esta técnica é crucial na metalurgia do pó e na criação de certos tipos de cerâmicas de alto desempenho e componentes eletrônicos.

Entendendo as Trocas e Limitações

Embora potentes, um forno mufla não é uma solução universal. Entender suas limitações é fundamental para usá-lo de forma eficaz.

Controle de Atmosfera

Um forno mufla padrão opera em uma atmosfera de ar ambiente. Se o seu processo exigir uma atmosfera inerte (como argônio ou nitrogênio) ou uma atmosfera reativa para evitar a oxidação, você precisará de um forno especializado projetado para esse fim.

Uniformidade de Temperatura

Embora a mufla seja projetada para melhorar a distribuição do calor, nem todos os fornos são iguais. Em fornos maiores ou modelos mais baratos, podem existir "pontos quentes" e "pontos frios", potencialmente afetando a consistência de seus resultados, especialmente ao processar várias amostras ou peças grandes.

Contaminação da Amostra

A câmara isolada pode absorver e reter resíduos de execuções anteriores. Sem protocolos de limpeza adequados, isso pode levar à contaminação cruzada, um problema crítico em aplicações de alta pureza ou análise de elementos traço.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação pretendida dita quais recursos do forno são mais críticos.

- Se o seu foco principal for análise quantitativa (cinzas, LOI): Priorize precisão de temperatura excepcional e repetibilidade para garantir que suas medições sejam consistentes e defensáveis.

- Se o seu foco principal for tratamento térmico metalúrgico: Concentre-se na capacidade do forno de executar perfis precisos de aquecimento e resfriamento, incluindo taxas de rampa controladas e tempos de imersão (soak times).

- Se o seu foco principal for criação de materiais (cerâmicas, sinterização): Garanta que o volume interno do forno e a uniformidade de temperatura sejam adequados para o tamanho e a forma das peças que você pretende produzir.

Em última análise, entender essas funções principais permite que você selecione o processo térmico preciso necessário para atingir seus objetivos de material.

Tabela de Resumo:

| Categoria de Aplicação | Processos Chave | Indústrias Comuns |

|---|---|---|

| Análise de Material | Obtenção de Cinzas, Perda por Ignição, Preparação de Amostras | Ciências Ambientais, Geoquímica, Alimentos, Plásticos |

| Tratamento Térmico | Recozimento, Têmpera, Revenimento, Brasagem | Metalurgia, Manufatura |

| Síntese de Material | Queima de Cerâmicas, Sinterização, Fusão de Vidro | Cerâmica, Eletrônica, Metalurgia do Pó |

Pronto para aprimorar as capacidades do seu laboratório com soluções de alta temperatura precisas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados como Fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender com precisão aos seus requisitos experimentais exclusivos para análise de materiais, tratamento térmico ou síntese. Contate-nos hoje para discutir como nossas soluções personalizadas podem impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros