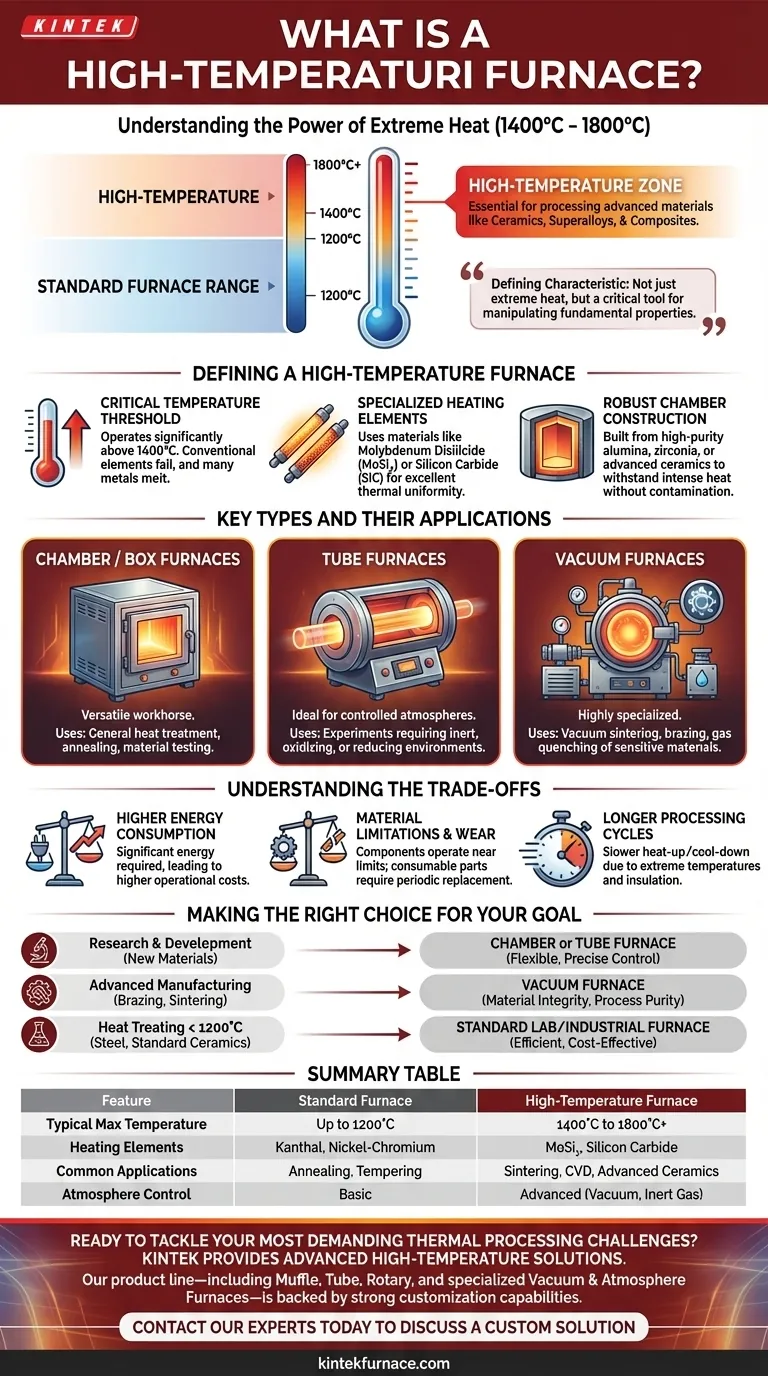

Em essência, um forno de alta temperatura é uma unidade especializada de processamento térmico projetada para operar em temperaturas significativamente acima dos fornos laboratoriais ou industriais padrão, tipicamente na faixa de 1400°C a 1800°C (2552°F a 3272°F). Essa capacidade é necessária para processar materiais avançados que exigem calor extremo para sua síntese, conformação ou tratamento.

A característica definidora de um forno de alta temperatura não é apenas sua capacidade de gerar calor extremo, mas seu papel como uma ferramenta crítica para manipular as propriedades fundamentais de materiais avançados como cerâmicas, superligas e compósitos.

O Que Define um Forno de Alta Temperatura?

Ao contrário dos fornos convencionais, que geralmente atingem o máximo em torno de 1100°C a 1200°C, os fornos de alta temperatura são projetados desde o início para gerenciar com segurança e confiabilidade o estresse térmico extremo.

O Limite Crítico de Temperatura

A principal distinção é a faixa de temperatura operacional. Um forno que opera acima de 1400°C é geralmente considerado uma unidade de alta temperatura. Este é um limiar onde muitos metais comuns derreteriam e os elementos de aquecimento convencionais falhariam rapidamente.

Elementos de Aquecimento Especializados e Uniformidade

Para atingir e sustentar essas temperaturas, esses fornos utilizam elementos de aquecimento especializados, frequentemente feitos de materiais como Dissiliceto de Molibdênio (MoSi₂) ou Carbeto de Silício (SiC).

Esses elementos são tipicamente posicionados em múltiplos lados da câmara de aquecimento para fornecer excelente uniformidade térmica, garantindo que o material em processamento seja aquecido uniformemente.

Construção Robusta da Câmara

A câmara interna, que contém o material, deve ser construída com materiais extremamente resistentes ao calor. Escolhas comuns incluem alumina de alta pureza, zircônia ou outras cerâmicas avançadas que podem suportar o calor intenso sem degradar ou contaminar a amostra.

Principais Tipos e Suas Aplicações

Fornos de alta temperatura não são uma solução única para todos. Seu projeto é frequentemente adaptado a um processo ou material específico.

Fornos de Câmara ou Caixa

Este é um design comum com uma porta de carregamento frontal e uma câmara retangular. É um coringa versátil para tratamento térmico de uso geral, recozimento e teste de materiais em um ambiente de pesquisa ou produção em pequena escala.

Fornos Tubulares

Um forno tubular de alta temperatura apresenta uma câmara cilíndrica, geralmente feita de quartzo ou cerâmica. Os materiais são colocados dentro deste tubo para processamento.

Este design é ideal para experimentos que exigem uma atmosfera controlada, pois os gases podem ser fluídos através do tubo para criar um ambiente inerte, oxidante ou redutor.

Fornos a Vácuo

Esta variante altamente especializada é projetada para aquecer materiais sob vácuo ou em um ambiente de gás de alta pressão estritamente controlado.

É essencial para processos como sinterização a vácuo, brasagem e têmpera com gás de materiais sensíveis, incluindo ligas de titânio, superligas de alta temperatura e certos materiais magnéticos, prevenindo oxidação e outras reações químicas indesejadas.

Compreendendo as Compensações (Trade-offs)

Embora potentes, esses fornos vêm com considerações operacionais específicas que são críticas para entender.

Maior Consumo de Energia

Atingir e manter temperaturas de 1400°C ou mais requer uma quantidade significativa de energia elétrica em comparação com fornos padrão. Isso resulta em custos operacionais mais altos.

Limitações de Material e Desgaste

Os próprios componentes, desde os elementos de aquecimento até o isolamento da câmara, estão operando perto de seus limites absolutos. São peças consumíveis que se degradarão com o tempo e exigirão substituição periódica.

Ciclos de Processamento Mais Longos

Devido às temperaturas extremas e à massa dos materiais isolantes, os fornos de alta temperatura geralmente têm taxas de aquecimento e resfriamento muito mais lentas. Isso pode afetar a produtividade em um ambiente de produção.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do forno correto depende inteiramente do material com o qual você está trabalhando e do processo que você precisa realizar.

- Se o seu foco principal for pesquisa e desenvolvimento de novos materiais: Um forno de caixa ou tubular versátil com controle de temperatura preciso oferece a flexibilidade necessária para experimentação.

- Se o seu foco principal for fabricação avançada, como brasagem ou sinterização: Um forno a vácuo de alta temperatura especializado é inegociável para garantir a integridade do material e a pureza do processo.

- Se o seu trabalho envolver tratamento térmico de aços ou cerâmicas padrão abaixo de 1200°C: Um forno laboratorial ou industrial convencional é mais eficiente, econômico e provavelmente mais adequado.

Em última análise, escolher um forno é sobre corresponder precisamente às capacidades da ferramenta às suas necessidades específicas de processamento térmico.

Tabela de Resumo:

| Característica | Forno Padrão | Forno de Alta Temperatura |

|---|---|---|

| Temperatura Máxima Típica | Até 1200°C | 1400°C a 1800°C+ |

| Elementos de Aquecimento | Kanthal, Níquel-Cromo | MoSi₂, Carbeto de Silício |

| Aplicações Comuns | Recozimento, revenimento | Sinterização, CVD, processamento de cerâmicas avançadas |

| Controle de Atmosfera | Básico | Avançado (Vácuo, Gás Inerte) |

Pronto para enfrentar seus desafios de processamento térmico mais exigentes?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura para diversos laboratórios. Se o seu trabalho envolve cerâmicas avançadas, superligas ou compósitos, nossa linha de produtos — incluindo Fornos de Mufa, Tubulares, Rotativos e especializados a Vácuo e com Atmosfera Controlada — é apoiada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos projetar uma solução para seus objetivos específicos.

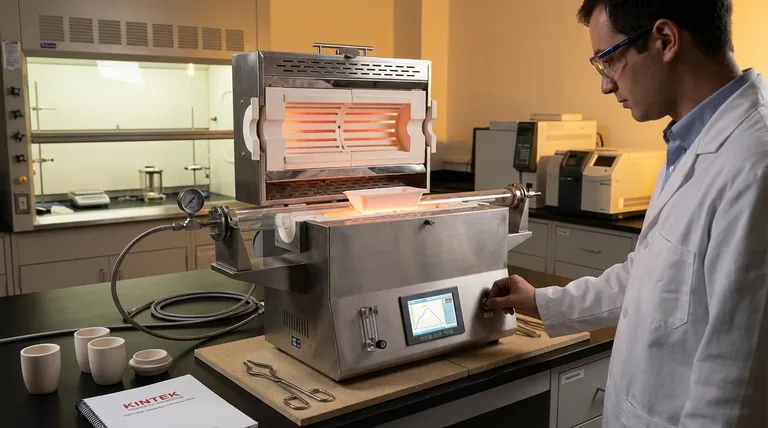

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança