Fornos de sinterização de laboratório multiestágio oferecem uma vantagem crítica na metalurgia do pó ao separar o processo de aquecimento em fases distintas e controladas para garantir a integridade estrutural. Ao desacoplar a remoção de aditivos do processo final de endurecimento, esses fornos evitam os defeitos internos que ocorrem comumente quando materiais voláteis ficam presos dentro de um produto que está se densificando.

O principal benefício dessa abordagem em duas fases é a eliminação de rachaduras internas. Ao dedicar um platô térmico específico para a remoção de lubrificantes, você garante que o material esteja livre de contaminantes voláteis antes de atingir as altas temperaturas necessárias para a sinterização final.

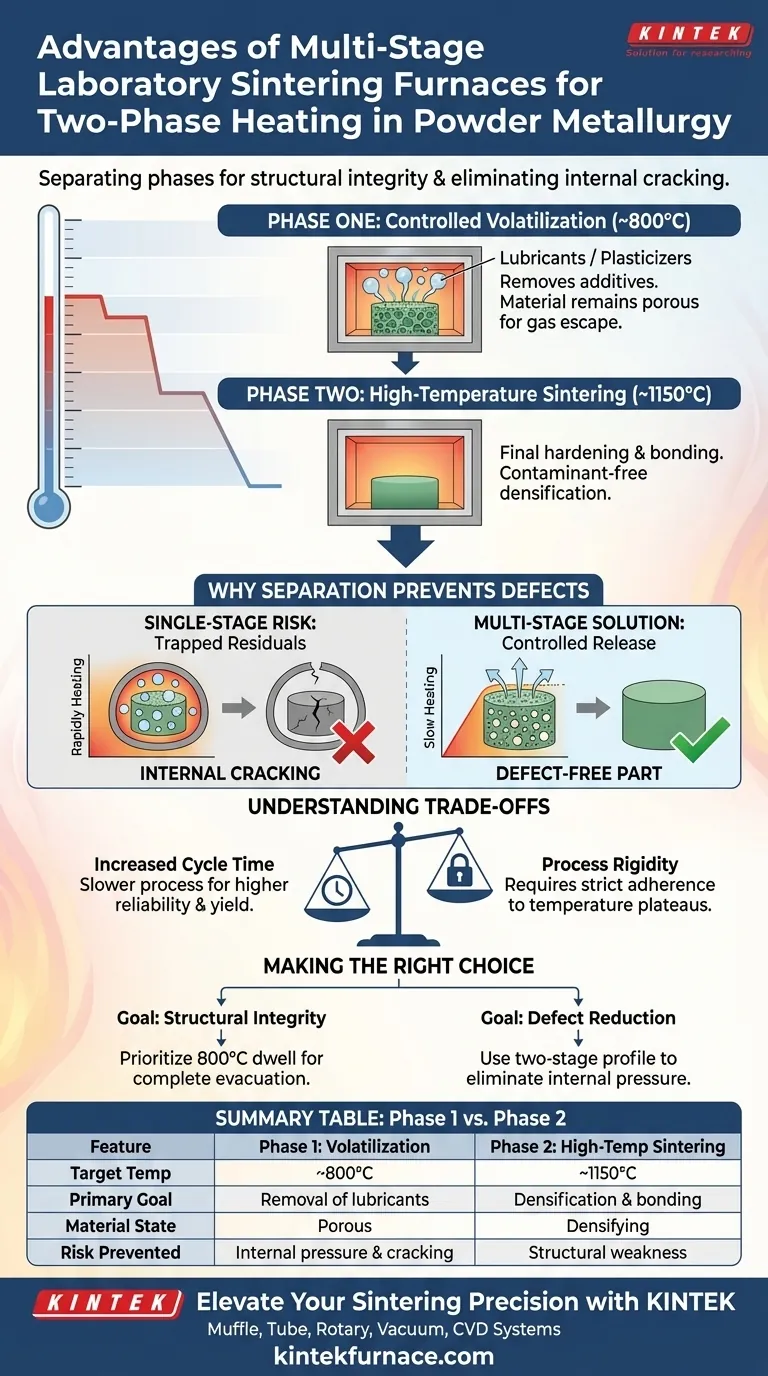

A Mecânica do Aquecimento em Duas Fases

Para entender a vantagem, você deve observar como o forno gerencia os perfis de temperatura. A abordagem multiestágio abandona uma rampa de aquecimento linear em favor de um processo escalonado.

Fase Um: Volatilização Controlada

O primeiro estágio visa uma temperatura de aproximadamente 800°C.

Neste platô térmico específico, o forno cria o ambiente ideal para a volatilização completa de lubrificantes ou plastificantes. Estes são aditivos originalmente introduzidos para auxiliar durante a prensagem do pó.

Fase Dois: Sinterização em Alta Temperatura

Uma vez que os aditivos são removidos, o forno transita para o segundo estágio, atingindo aproximadamente 1150°C.

Isso serve como a fase real de sinterização. Como os contaminantes foram removidos na etapa anterior, o material agora pode se densificar e se ligar efetivamente sem interferência.

Por Que a Separação Evita Defeitos

A principal razão para adotar um forno multiestágio é a mitigação de riscos. Tentar combinar esses processos geralmente leva à falha do produto.

Evitando Resíduos Presos

Se a temperatura subir muito rapidamente para níveis de sinterização (1150°C), a casca externa do produto pode começar a se densificar enquanto os lubrificantes ainda estão se volatilizando internamente.

Isso prende gases dentro do material. O perfil multiestágio garante que todos os lubrificantes residuais sejam expelidos enquanto a estrutura ainda é porosa o suficiente para permitir a saída de gás.

Eliminando Rachaduras Internas

Quando elementos voláteis ficam presos dentro de um produto de sinterização, eles criam pressão interna.

Essa pressão frequentemente resulta em defeitos internos ou rachaduras. Ao separar rigorosamente a fase de limpeza (800°C) da fase de endurecimento (1150°C), você neutraliza efetivamente a causa raiz dessas falhas estruturais.

Entendendo as Compensações

Embora a sinterização multiestágio ofereça controle de qualidade superior, ela introduz considerações operacionais específicas.

Aumento do Tempo de Ciclo

A implementação de um tempo de permanência distinto a 800°C inevitavelmente estende a duração total do ciclo de sinterização.

Você está trocando velocidade de processamento por maior confiabilidade. Essa abordagem não se trata de maximizar a produção, mas sim de maximizar o rendimento de peças sem defeitos.

Rigidez do Processo

Este método requer adesão rigorosa a platôs de temperatura específicos.

Os operadores devem garantir que a primeira fase seja suficiente para remover *todos* os lubrificantes antes que a segunda fase comece; caso contrário, os benefícios da arquitetura multiestágio são perdidos.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um perfil multiestágio depende dos seus requisitos de qualidade específicos e da composição de suas peças verdes.

- Se o seu foco principal é a Integridade Estrutural: Priorize o tempo de permanência de 800°C para garantir que todos os vestígios de lubrificante sejam evacuados antes que o material comece a se fechar.

- Se o seu foco principal é a Redução de Defeitos: Use este perfil de duas fases para eliminar a pressão interna causada por gases presos, que é a principal causa de rachaduras na sinterização.

O aquecimento multiestágio transforma a sinterização de um jogo de azar em uma sequência previsível e controlada que garante um produto final mais limpo e mais forte.

Tabela Resumo:

| Recurso | Fase 1: Volatilização | Fase 2: Sinterização em Alta Temperatura |

|---|---|---|

| Temperatura Alvo | ~800°C | ~1150°C |

| Objetivo Principal | Remoção de lubrificantes/plastificantes | Densificação e ligação do material |

| Estado do Material | Poroso (permite a saída de gás) | Densificando (endurecimento final) |

| Risco Evitado | Pressão interna e rachaduras | Fraqueza estrutural por contaminantes |

Eleve sua Precisão de Sinterização com a KINTEK

Não comprometa a integridade estrutural. Os fornos de alta temperatura de laboratório avançados da KINTEK são projetados para lidar com ciclos multiestágio complexos com precisão térmica incomparável. Apoiados por P&D e fabricação especializados, fornecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD personalizáveis, projetados para eliminar defeitos internos e maximizar seu rendimento de peças de alta qualidade.

Pronto para otimizar seu processo de metalurgia do pó? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas de aquecimento!

Guia Visual

Referências

- Petko Naydenov. DETERMING THE COMPENSATING ACTION OF COPPER AFTER SINTERING OF POWDER METALLURGICAL STRUCTURAL STEELS. DOI: 10.17770/etr2025vol4.8439

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as principais vantagens de usar metalurgia do pó para ligas de Ti e TiZr? Alcançar precisão estrutural final

- Qual é o papel de um evaporador rotativo na extração do acetato de isopulegila? Protegendo a Pureza e a Estabilidade

- Como um forno de secagem a vácuo contribui para eletrodos estáveis de baterias de lítio-selênio? Garanta Pureza e Desempenho

- Por que materiais resistentes à corrosão são necessários para sistemas de gaseificação que processam PET ou PVC? Garanta a segurança do sistema

- Qual é a importância de um forno de secagem a vácuo de laboratório no tratamento de membranas híbridas? | Otimizar Desempenho

- Como um sistema de aquecimento e resfriamento por circulação de óleo afeta o HPDC? Otimize o controle térmico da sua fundição sob pressão

- Qual é o propósito de usar um forno de secagem em estufa elétrica termostática de laboratório no pré-tratamento de lodo? Eficiência e Precisão

- Por que é necessário configurar uma atmosfera de nitrogênio de alta pureza ou um sistema de vácuo para a sinterização por micro-ondas de Al2O3/TiC?