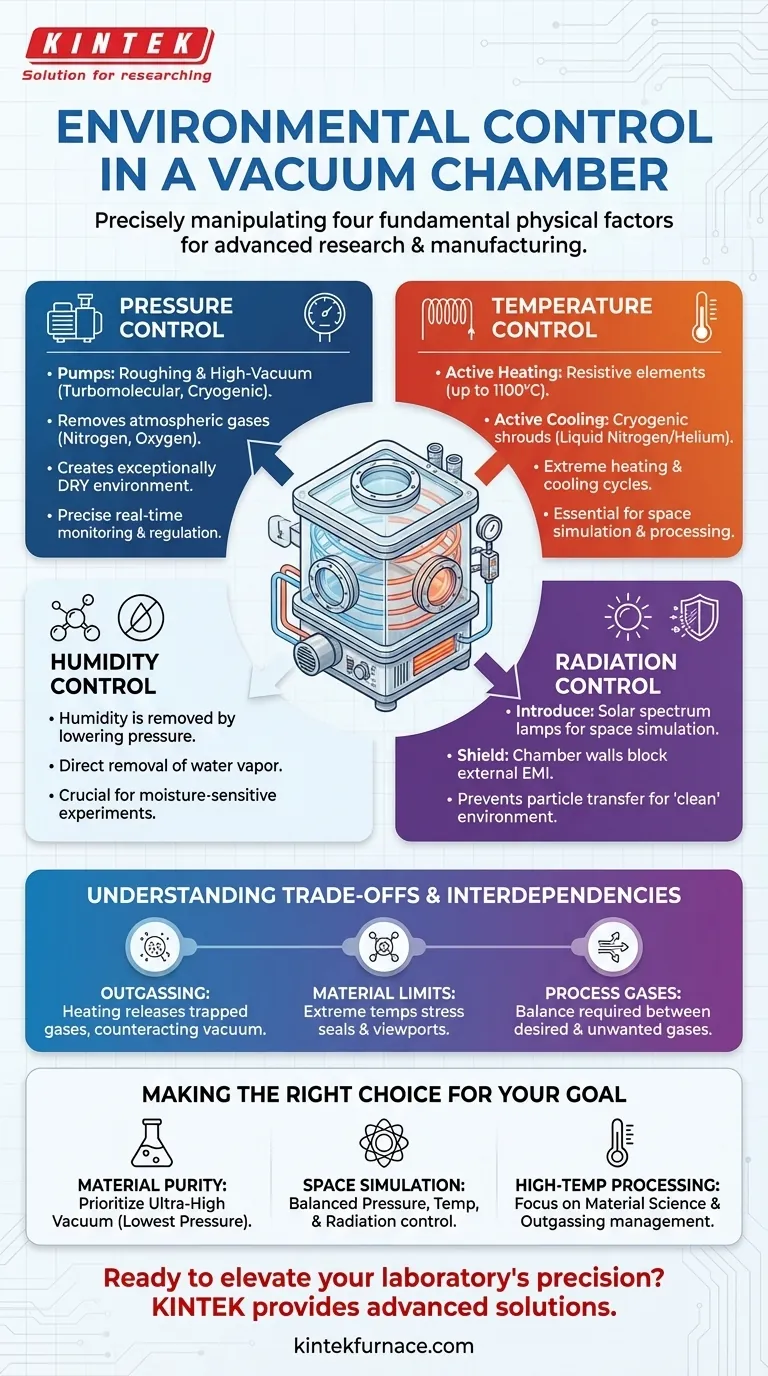

Na sua essência, uma câmara de vácuo é um ambiente onde se podem controlar precisamente quatro fatores físicos fundamentais. Estes são a pressão, a temperatura, a humidade e formas específicas de radiação. Ao manipular estas variáveis, é possível criar condições altamente especializadas que são impossíveis de alcançar numa atmosfera normal, permitindo experiências científicas avançadas e processos de fabrico.

Uma câmara de vácuo não é meramente uma caixa com o ar removido. É uma ferramenta sofisticada para criar um ambiente artificial personalizado, dando-lhe controlo independente e preciso sobre as variáveis fundamentais que definem um espaço físico.

A Base: Controlo da Pressão

A pressão é a variável primária controlada em qualquer sistema de vácuo. O objetivo principal é reduzir a densidade das moléculas de gás muito abaixo da atmosfera circundante.

Como a Pressão é Diminuída

Atingir o vácuo é um processo de várias etapas. Primeiro, uma bomba de vácuo preliminar remove a maior parte do ar. Em seguida, bombas de alto vácuo, como as turbomoleculares ou criogénicas, assumem o controlo para remover as moléculas restantes e atingir pressões muito mais baixas.

O Impacto da Baixa Pressão

A redução da pressão remove diretamente gases atmosféricos como o nitrogénio e o oxigénio. Crucialmente, também remove vapor de água, que é o mecanismo pelo qual uma câmara de vácuo controla a humidade. Um vácuo profundo é um ambiente excecionalmente seco.

Monitorização e Regulação

A pressão não é apenas diminuída; é gerida com precisão. Um sistema de medidores de vácuo fornece leituras de pressão em tempo real, permitindo o controlo automático ou manual das bombas e entradas de gás para manter um nível de pressão específico e estável necessário para um processo.

Gestão da Energia Térmica: Controlo da Temperatura

Controlar a temperatura é muitas vezes tão crítico quanto controlar a pressão. Isso pode envolver tanto aquecimento quanto arrefecimento extremos, dependendo da aplicação.

Sistemas de Aquecimento Ativo

O aquecimento é tipicamente realizado com elementos de aquecimento resistivos integrados nas paredes da câmara ou colocados em torno da amostra. Para as temperaturas extremas mencionadas na pesquisa, como 1100°C, são necessários materiais especializados como cerâmicas e metais refratários tanto para a câmara quanto para os elementos de aquecimento.

Sistemas de Arrefecimento Ativo

Arrefecer uma câmara a temperaturas criogénicas é frequentemente feito usando proteções ou placas através das quais flui nitrogénio líquido ou hélio. Isso é essencial para simular condições de espaço profundo ou para processos onde o calor deve ser rapidamente removido de uma amostra.

Introdução e Proteção contra Radiação

As câmaras de vácuo também são usadas para controlar a exposição de uma amostra à radiação, um fator crítico na simulação espacial, ciência dos materiais e testes eletrónicos.

Simulação de Ambientes Espaciais

Para testar satélites e componentes, as câmaras podem ser equipadas com lâmpadas especializadas que replicam o espectro eletromagnético completo do sol. Isso permite que os engenheiros testem como os materiais e eletrónicos resistem ao ambiente de radiação agressivo do espaço.

Proteção contra Contaminação

Inversamente, a própria câmara atua como um escudo. As paredes de aço bloqueiam a maioria das interferências eletromagnéticas externas, e o vácuo impede a transferência de partículas, criando um ambiente "limpo" para medições altamente sensíveis onde a influência externa deve ser eliminada.

Compreender as Compensações e Interdependências

Controlar um fator numa câmara de vácuo afeta inevitavelmente os outros. Compreender estas interações é crítico para o sucesso e segurança.

O Desafio da Dessorção (Outgassing)

Aquecer qualquer material, incluindo as próprias paredes da câmara, faz com que liberte gases e humidade aprisionados num processo chamado dessorção. Isso contraria diretamente o vácuo, aumentando a pressão. As suas bombas de vácuo devem ser suficientemente potentes para superar a dessorção da sua amostra e da câmara na sua temperatura alvo.

Limitações de Materiais em Extremos

Levar uma câmara a temperaturas muito altas (por exemplo, 1100°C) impõe um imenso stress a cada componente. As vedações podem falhar, as paredes metálicas podem deformar-se e as janelas de observação podem rachar. Projetar para tais condições requer uma seleção cuidadosa de materiais exóticos e uma compreensão da expansão térmica para evitar falhas catastróficas.

Gases de Processo vs. Pressão da Câmara

Muitos processos, como a deposição química de vapor (CVD), envolvem a introdução intencional de gases específicos na câmara. O sistema de controlo deve ser sofisticado o suficiente para manter a baixa pressão desejada de gases atmosféricos indesejados enquanto gere o fluxo e a pressão precisos do gás de processo desejado.

Fazer a Escolha Certa para o Seu Objetivo

O seu objetivo principal dita qual fator ambiental você priorizará.

- Se o seu foco principal é a pureza do material ou deposição: O seu principal objetivo é atingir a menor pressão possível (vácuo ultra-alto) para minimizar qualquer contaminação molecular.

- Se o seu foco principal é a simulação espacial: Você precisa de um sistema de controlo equilibrado e dinâmico para imitar precisamente a baixa pressão, os ciclos de temperatura extremos e a radiação solar de um ambiente orbital.

- Se o seu foco principal é o processamento a alta temperatura: O seu desafio central é a ciência dos materiais—garantir que a sua câmara, vedações e suporte de amostra podem suportar o calor enquanto as suas bombas gerem a dessorção significativa.

Dominar estes controlos ambientais é o que transforma uma câmara de vácuo de um simples recipiente num poderoso instrumento para a descoberta e inovação.

Tabela Resumo:

| Fator Ambiental | Métodos de Controlo Principais | Aplicações Primárias |

|---|---|---|

| Pressão | Bombas de vácuo preliminares e de alto vácuo, medidores | Pureza de materiais, processos de deposição |

| Temperatura | Aquecimento resistivo, arrefecimento criogénico | Processamento a alta temperatura, simulação espacial |

| Humidade | Remoção via bombas de vácuo | Ambientes secos para experiências sensíveis |

| Radiação | Lâmpadas especializadas, blindagem da câmara | Testes espaciais, ciência dos materiais |

Pronto para elevar a precisão do seu laboratório? Alavancando excecionais P&D e fabrico interno, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para satisfazer precisamente requisitos experimentais únicos. Contacte-nos hoje para discutir como as nossas soluções personalizadas podem otimizar o seu controlo ambiental e impulsionar a inovação nos seus projetos!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores