À primeira vista, um forno combinado para desaglomeração e sinterização parece mais eficiente em termos energéticos porque elimina a necessidade de resfriar e reaquecer as peças. No entanto, o consumo real de energia é muito mais complexo, dependendo fortemente do design do forno, da atmosfera do processo e das demandas operacionais.

A decisão entre fornos separados e combinados não é um simples cálculo de energia. É uma troca estratégica entre a potencial economia de energia de um ciclo combinado e a flexibilidade operacional, produtividade e integridade do processo oferecidas por unidades separadas e especializadas.

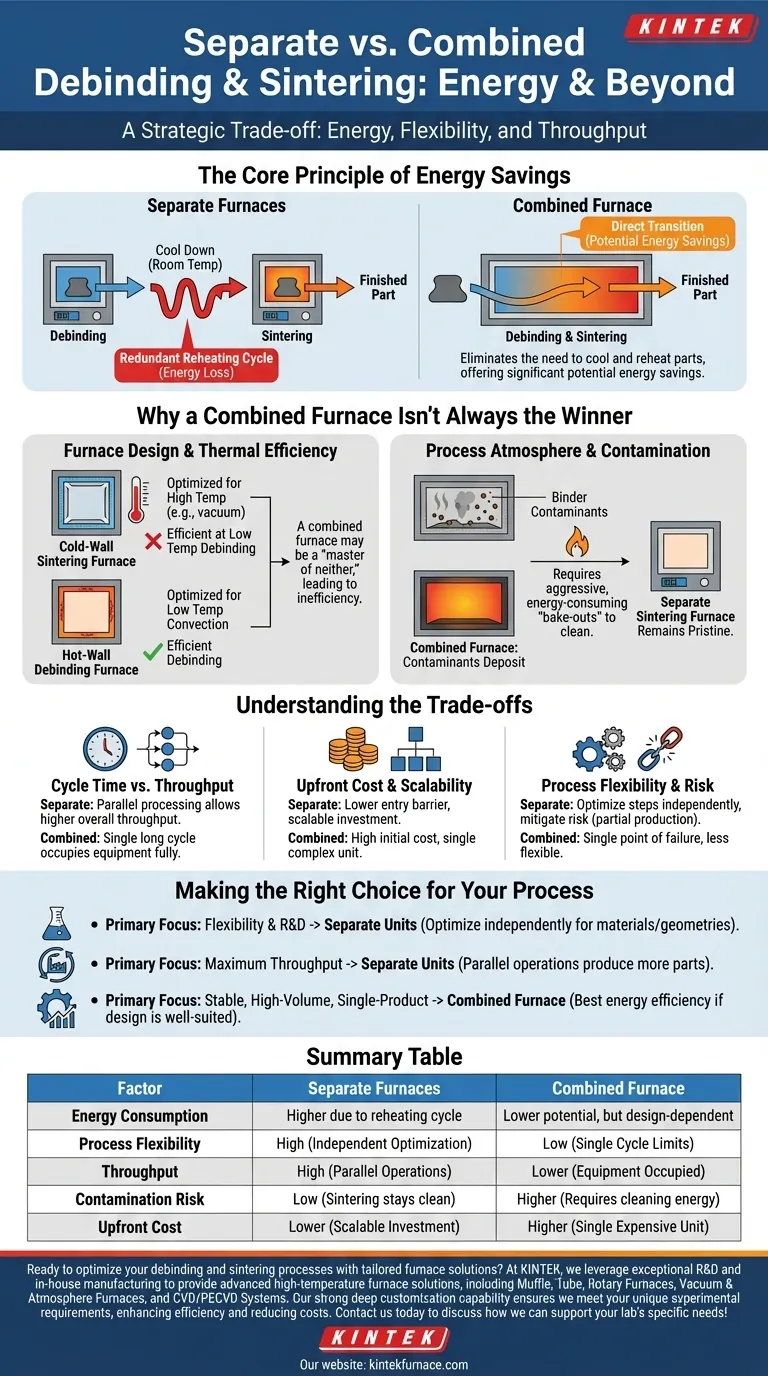

O Princípio Central da Economia de Energia

O principal argumento para um forno combinado de desaglomeração e sinterização é a evitação de um ciclo redundante de aquecimento e resfriamento.

Eliminando o Ciclo de Reaquecimento

Em uma configuração de dois fornos, as peças devem ser totalmente resfriadas após a desaglomeração antes de serem movidas e reaquecidas da temperatura ambiente no forno de sinterização.

Um forno combinado transita diretamente da fase de desaglomeração de baixa temperatura para a fase de sinterização de alta temperatura. Esse desvio de um ciclo térmico completo é a maior fonte única de potencial economia de energia.

Por Que um Forno Combinado Nem Sempre é o Vencedor

Apesar das economias teóricas, vários fatores podem tornar um forno combinado menos eficiente ou prático, às vezes consumindo mais energia ou criando outros custos operacionais.

Design do Forno e Eficiência Térmica

Diferentes tipos de fornos são otimizados para diferentes processos térmicos. Um forno projetado para fazer ambos pode não ser mestre em nenhum dos dois.

Por exemplo, muitos fornos de sinterização de alta temperatura são projetos de parede fria (como um forno de grafite). Eles são extremamente eficientes em atingir temperaturas muito altas no vácuo, mas são menos eficientes em processos de baixa temperatura e com muita convecção, como a desaglomeração térmica.

Usar um forno desses para desaglomeração pode levar a um consumo de energia maior do que um forno de desaglomeração de parede quente dedicado e eficiente, potencialmente anulando as economias da eliminação do ciclo de reaquecimento.

Atmosfera do Processo e Contaminação

A desaglomeração libera contaminantes significativos do aglomerante. Em um forno combinado, esses contaminantes podem se depositar na zona quente interna e no isolamento do forno.

Isso exige ciclos de limpeza agressivos ou "queimas" entre as corridas, o que consome considerável energia e tempo. Em um sistema separado, o forno de sinterização permanece intocado, garantindo a qualidade da peça e a consistência do processo sem uso extra de energia para limpeza.

Compreendendo as Trocas

O consumo de energia é apenas uma peça do quebra-cabeça. Uma análise completa exige que ele seja pesado contra outros fatores operacionais críticos.

Tempo de Ciclo vs. Produtividade

Um forno combinado o prende a um único e longo ciclo de processo. Enquanto um lote está em execução, o equipamento está totalmente ocupado.

Dois fornos separados podem operar em paralelo. Um lote pode estar em desaglomeração enquanto um anterior está em sinterização. Isso pode aumentar drasticamente a produtividade geral da planta, o que é frequentemente um impulsionador financeiro mais significativo do que as economias marginais de energia.

Custo Inicial e Escalabilidade

Fornos separados oferecem uma barreira de entrada menor. Um forno de desaglomeração dedicado é geralmente menos caro do que um forno de sinterização de alta temperatura.

Isso permite escalar sua operação incrementalmente. Você pode começar com um forno de sinterização e várias unidades de desaglomeração, adicionando capacidade conforme necessário sem investir em outra máquina combinada grande, complexa e cara.

Flexibilidade e Risco do Processo

Unidades separadas proporcionam flexibilidade inigualável. Você pode otimizar o ciclo de desaglomeração para uma peça e o ciclo de sinterização para outra sem compromisso.

Essa configuração também mitiga riscos. Se uma unidade combinada precisar de manutenção, toda a sua linha de produção para. Se um dos dois fornos separados quebrar, você pode frequentemente manter a produção parcial ou enfileirar peças, minimizando o impacto do tempo de inatividade.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser guiada por seu objetivo operacional principal, e não apenas por um simples cálculo de energia.

- Se seu foco principal é a flexibilidade do processo e P&D: Unidades separadas são a escolha superior, permitindo otimizar cada etapa independentemente para diferentes materiais e geometrias.

- Se seu foco principal é a produtividade máxima: Dois ou mais fornos separados operando em paralelo quase sempre produzirão mais peças por dia do que uma única unidade combinada.

- Se seu foco principal é uma linha de produto única, estável e de alto volume: Um forno combinado pode oferecer a melhor eficiência energética e o menor custo de mão de obra, desde que o design seja adequado ao seu processo específico.

Ao analisar seus objetivos de produção específicos em relação a esses princípios centrais, você pode selecionar com confiança a configuração de forno mais eficiente e econômica para sua operação.

Tabela Resumo:

| Fator | Fornos Separados | Forno Combinado |

|---|---|---|

| Consumo de Energia | Maior devido ao ciclo de reaquecimento | Potencialmente menor, mas depende do design |

| Flexibilidade do Processo | Alta, permite otimização independente | Baixa, ciclo único limita ajustes |

| Produtividade | Alta com operações paralelas | Menor, pois o equipamento é ocupado por lote |

| Risco de Contaminação | Baixo, forno de sinterização permanece limpo | Maior, requer energia para limpeza |

| Custo Inicial | Menor, investimento escalável | Maior, unidade única cara |

Pronto para otimizar seus processos de desaglomeração e sinterização com soluções de forno personalizadas? Na KINTEK, aproveitamos P&D excepcionais e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas, aumentando a eficiência e reduzindo custos. Entre em contato conosco hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

As pessoas também perguntam

- Qual o papel de um forno de resistência em caixa de alta temperatura na sinterização? Dominando a Densificação de Tubos Eletrólitos

- Qual é a importância do ambiente térmico na calcinação? Obtenha Fases Cerâmicas Puras com a KINTEK

- Como um forno mufla de laboratório é utilizado durante o estágio de desaglomeração de corpos verdes de HAp? Controle Térmico de Precisão

- Qual é a função dos fornos de caixa de alta temperatura de laboratório no tratamento T6 de alumínio? Chave para a Resistência do Material

- Por que a calcinação é essencial para a formação da fase NaFePO4? Engenharia de Fosfato de Ferro e Sódio de Alto Desempenho