Além do simples isolamento, uma câmara de vácuo aprimora fundamentalmente os processos ao remover as partículas atmosféricas que causam reações químicas indesejadas e interferência física. Isso leva diretamente à redução da contaminação, a propriedades de material superiores e ao aumento da longevidade do equipamento, prevenindo os efeitos nocivos da oxidação.

O vácuo não é um ambiente passivo; é uma ferramenta ativa. Ao remover o ar e outros contaminantes, você não está apenas protegendo um processo do mundo exterior — você está fundamentalmente melhorando seu resultado ao eliminar a principal fonte de defeitos químicos e físicos.

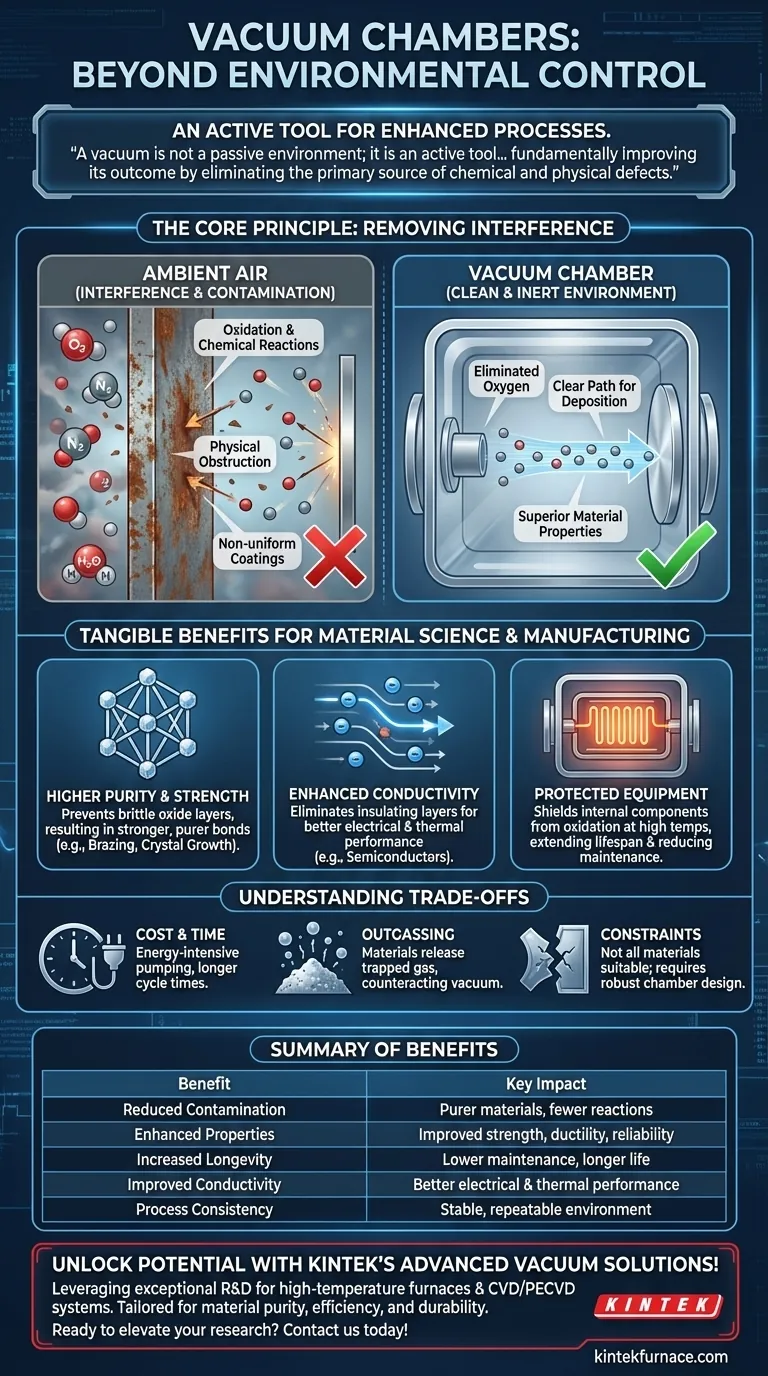

O Princípio Central: Removendo a Interferência

A função primária de uma câmara de vácuo é sugar as moléculas de ar e outros gases. Essa ação aparentemente simples tem efeitos profundos porque remove os agentes de interferência do seu processo.

Eliminando Reações Químicas Indesejadas

O ar ao nosso redor contém cerca de 21% de oxigênio, um elemento altamente reativo. Para muitos materiais, a exposição ao oxigênio causa oxidação — uma reação química que degrada as propriedades do material.

Ao remover o oxigênio, uma câmara de vácuo cria um ambiente quimicamente inerte. Isso impede que metais enferrujem, que eletrônicos sensíveis se degradem e que compostos químicos reajam de maneiras não intencionais.

Prevenção de Obstrução Física

Mesmo gases não reativos como o nitrogênio podem causar problemas. Em processos como deposição de filmes finos ou revestimento, moléculas de gás individuais atuam como obstáculos físicos.

Átomos do material que está sendo depositado podem colidir com essas moléculas de gás, desviando-as de seu caminho pretendido. Isso leva a revestimentos não uniformes e defeitos estruturais, comprometendo a qualidade do produto final. Um vácuo limpa esse caminho, garantindo uma linha de visão direta entre a fonte e o alvo.

Benefícios Tangíveis para a Ciência dos Materiais e Manufatura

Ao controlar o ambiente químico e físico em nível molecular, as câmaras de vácuo oferecem vantagens críticas que são impossíveis de alcançar em condições ambientes.

Atingindo Maior Pureza e Resistência do Material

Contaminantes, especialmente óxidos, criam pontos fracos dentro da estrutura de um material. Na metalurgia, por exemplo, a brasagem ou soldagem a vácuo impede a formação de camadas de óxido frágeis na junta.

Isso resulta em uma ligação mais forte, mais dúctil e mais confiável. No crescimento de cristais, um vácuo garante que impurezas do ar não sejam incorporadas à rede cristalina, levando a uma estrutura final muito mais pura e perfeita.

Aprimorando a Condutividade Elétrica e Térmica

Camadas de óxido e outras impurezas agem como isolantes. Elas impedem o fluxo de elétrons (corrente elétrica) e fônons (calor), degradando as propriedades condutoras de um material.

O processamento de materiais a vácuo impede a formação dessas camadas isolantes. Isso é fundamental para a fabricação de semicondutores de alto desempenho, supercondutores e componentes de gerenciamento térmico onde a condutividade máxima é essencial.

Proteção de Equipamentos Sensíveis

Os benefícios da prevenção da oxidação se estendem ao próprio equipamento. Muitos processos, como gravação a plasma ou tratamento térmico, operam em altas temperaturas que aceleram a oxidação.

Operar a vácuo protege não apenas o material que está sendo processado, mas também os componentes internos da câmara, como elementos de aquecimento e fixações. Isso aumenta significativamente sua vida útil operacional e reduz os custos de manutenção.

Entendendo os Compromissos

Embora poderosa, a tecnologia de vácuo não é uma solução universal e traz consigo seu próprio conjunto de desafios que exigem gerenciamento cuidadoso.

O Custo da Pureza: Bombeamento e Tempo

Atingir um vácuo de alta qualidade é um processo intensivo em energia e tempo. Requer bombas sofisticadas e caras, e o tempo de "bombeamento" para atingir a pressão alvo pode aumentar significativamente o tempo total do ciclo de um processo de fabricação.

O Desafio da Dessorção (Outgassing)

Um vácuo perfeito é um ideal teórico. Na realidade, os materiais colocados dentro da câmara — e até mesmo as paredes da câmara — liberarão lentamente gases e umidade aprisionados. Esse fenômeno, conhecido como dessorção (outgassing), atua ativamente contra a bomba de vácuo e pode ser uma grande fonte de contaminação se não for gerenciado adequadamente.

Restrições de Material e Design

Nem todos os materiais são adequados para uso a vácuo. Plásticos podem se decompor, e alguns materiais têm altas pressões de vapor, o que significa que essencialmente evaporarão e contaminarão a câmara. A própria câmara deve ser projetada de forma robusta para suportar a imensa pressão atmosférica externa sem vazamentos ou colapso.

Aplicando Princípios de Vácuo ao Seu Objetivo

A decisão de usar um sistema de vácuo depende inteiramente do que você precisa alcançar. O nível de vácuo necessário é ditado pelos contaminantes ou interferências específicas que você está tentando remover.

- Se seu foco principal é a pureza do material (ex: semicondutores, implantes médicos): Seu objetivo é eliminar gases reativos como oxigênio e vapor de água que causam contaminação química e degradam o desempenho.

- Se seu foco principal é a estrutura física (ex: revestimentos ópticos, ligas aeroespaciais): Você precisa remover todas as partículas que possam obstruir fisicamente processos como a deposição de filmes finos ou criar vazios em juntas brasadas.

- Se seu foco principal é a consistência do processo (ex: fabricação em massa): Um vácuo fornece um ambiente perfeitamente estável e repetível, livre das flutuações imprevisíveis de umidade, pressão e partículas suspensas encontradas no ar ambiente.

Em última análise, um vácuo é uma ferramenta poderosa para refinar e aperfeiçoar materiais e processos em nível molecular.

Tabela de Resumo:

| Benefício | Impacto Principal |

|---|---|

| Contaminação Reduzida | Previne a oxidação e reações químicas indesejadas, resultando em materiais mais puros |

| Propriedades do Material Aprimoradas | Melhora a resistência, ductilidade e confiabilidade em processos como brasagem e crescimento de cristais |

| Longevidade do Equipamento Aumentada | Protege os componentes internos contra a oxidação, reduzindo os custos de manutenção |

| Condutividade Melhorada | Elimina camadas isolantes para melhor desempenho elétrico e térmico |

| Consistência do Processo | Fornece um ambiente estável e repetível livre de flutuações atmosféricas |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de vácuo da KINTEK!

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios sistemas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos com precisão às suas necessidades experimentais exclusivas, aprimorando a pureza do material, a eficiência do processo e a durabilidade do equipamento.

Pronto para elevar seus resultados de pesquisa e fabricação? Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho