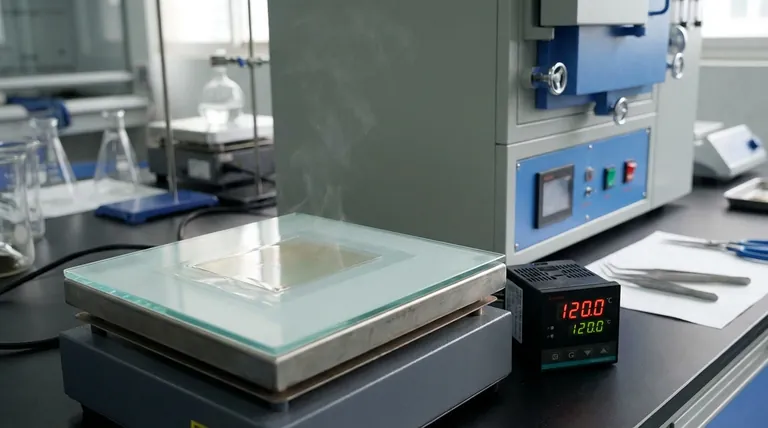

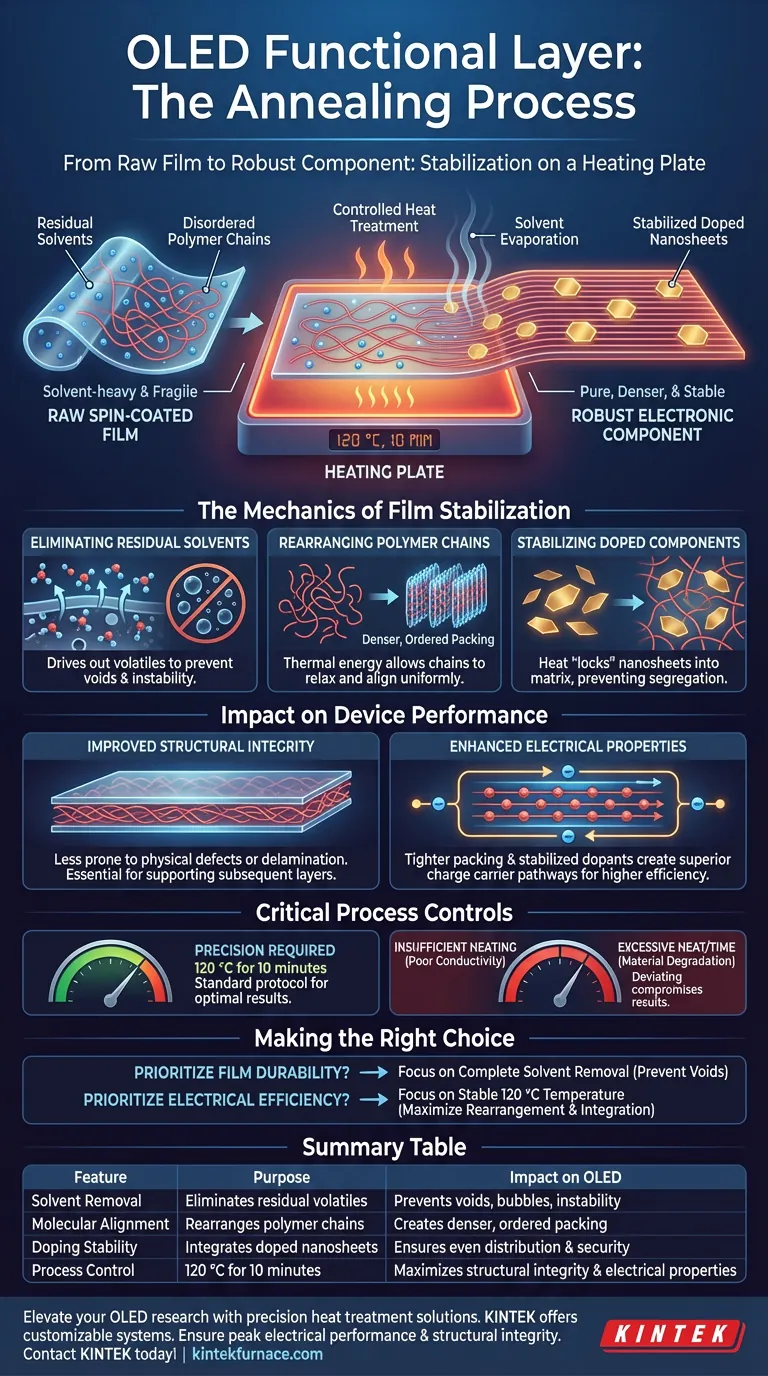

O processo de recozimento é uma etapa crítica de estabilização projetada para transformar um filme bruto, revestido por centrifugação, em um componente eletrônico robusto. Ao submeter a placa de aquecimento a uma temperatura controlada — tipicamente 120 °C por 10 minutos —, você efetivamente elimina os solventes residuais e força a estrutura interna do material a se assentar em uma configuração mais eficiente.

O recozimento serve como ponte entre a deposição física e a funcionalidade eletrônica. Ele solidifica a estrutura do filme removendo líquidos voláteis e alinhando os componentes moleculares para um desempenho elétrico ideal.

A Mecânica da Estabilização de Filmes

Eliminação de Solventes Residuais

O revestimento por centrifugação é um método de deposição eficaz, mas ele inerentemente deixa solventes residuais presos dentro do filme fino.

Se não tratados, esses solventes podem causar vazios, bolhas ou instabilidade química ao longo do tempo.

O recozimento fornece a energia térmica necessária para evaporar completamente esses voláteis, deixando para trás uma camada funcional pura.

Reorganização das Cadeias Poliméricas

O tratamento térmico faz mais do que apenas secar o filme; ele promove a reorganização das cadeias poliméricas.

A energia térmica permite que as moléculas poliméricas relaxem e se alinhem de forma mais uniforme.

Essa reorganização reduz o estresse interno no filme e cria um empacotamento molecular mais denso e ordenado.

Estabilização de Componentes Dopados

Para camadas contendo aditivos, o processo estabiliza a integração de nanoestruturas dopadas.

O calor ajuda a "travar" essas nanoestruturas na matriz polimérica, prevenindo segregação ou ligação frouxa.

Isso garante que os dopantes sejam distribuídos uniformemente e mecanicamente fixados dentro da camada.

Impacto no Desempenho do Dispositivo

Melhora da Integridade Estrutural

Ao remover solventes e alinhar a estrutura molecular, o recozimento melhora significativamente a integridade estrutural da camada.

Um filme estável e sólido é menos propenso a defeitos físicos ou delaminação.

Essa robustez é essencial para suportar camadas subsequentes na pilha de OLED.

Propriedades Elétricas Aprimoradas

A reorganização microscópica se traduz diretamente em melhores propriedades elétricas.

O empacotamento molecular mais denso e os dopantes estabilizados criam caminhos superiores para os portadores de carga.

Isso resulta em uma camada funcional mais eficiente, capaz de sustentar a corrente necessária para a operação do OLED.

Controles Críticos do Processo

Aderência a Parâmetros Específicos

Os benefícios do recozimento dependem fortemente de tratamento térmico controlado.

O protocolo padrão de 120 °C por 10 minutos é específico; desviar-se disso pode comprometer os resultados.

O Risco de Aquecimento Incorreto

Aquecimento insuficiente pode deixar solventes para trás, levando à má condutividade.

Por outro lado, calor ou tempo excessivos podem degradar os polímeros orgânicos sensíveis ou as nanoestruturas.

É necessária precisão para equilibrar a remoção de solventes com a preservação do material.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia de suas camadas funcionais de OLED, considere seu objetivo principal:

- Se seu foco principal é a Durabilidade do Filme: priorize a remoção completa de solventes residuais para evitar vazios e defeitos físicos no dispositivo final.

- Se seu foco principal é a Eficiência Elétrica: garanta que a temperatura permaneça estável em 120 °C para facilitar o máximo de rearranjo das cadeias poliméricas e a integração das nanoestruturas.

O recozimento bem-sucedido transforma um revestimento frágil e carregado de solventes em uma base de alto desempenho para seu dispositivo OLED.

Tabela Resumo:

| Recurso | Propósito | Impacto no OLED |

|---|---|---|

| Remoção de Solvente | Elimina voláteis residuais | Previne vazios, bolhas e instabilidade química |

| Alinhamento Molecular | Rearranja cadeias poliméricas | Cria empacotamento molecular mais denso e ordenado |

| Estabilidade de Dopagem | Integra nanoestruturas dopadas | Garante distribuição uniforme e segurança mecânica |

| Controle de Processo | 120 °C por 10 minutos | Maximiza a integridade estrutural e as propriedades elétricas |

Eleve sua pesquisa de OLED com soluções de tratamento térmico de precisão. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender aos seus requisitos exclusivos de camadas funcionais. Garanta que seus filmes atinjam o desempenho elétrico e a integridade estrutural máximos com nossos fornos de laboratório de alta temperatura. Entre em contato com a KINTEK hoje mesmo para encontrar o sistema perfeito para o seu laboratório!

Guia Visual

Referências

- Dipanshu Sharma, Jwo‐Huei Jou. Two-Dimensional Transition Metal Dichalcogenide: Synthesis, Characterization, and Application in Candlelight OLED. DOI: 10.3390/molecules30010027

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

As pessoas também perguntam

- Por que os moldes de grafite são pré-aquecidos a 800 °C para a fundição de Invar 36? Desbloqueie a Produção de Lingotes de Alta Qualidade

- Qual é a função do dispositivo de aquecimento no método micro-Kjeldahl? Domine a Análise de Proteínas em Cogumelos

- Que ambiente crítico um forno de alta temperatura fornece para o aço H13? Dominando a Homogeneização Microestrutural

- Qual função um forno de secagem de laboratório desempenha no processamento de pós precursores de PZT? Otimizar a Qualidade da Cerâmica

- Como a temperatura é regulada em fornos de laboratório? Domine o controle de precisão para resultados confiáveis

- Quais são as vantagens de usar um sistema de pirólise assistida por micro-ondas a vácuo e baixa temperatura para LCP? (Guia Aprimorado)

- Qual é a função do forno de arco elétrico na produção de UMG-Si? Potencializando a Transformação do Silício

- Por que é necessário um banho de água com temperatura constante ou placa aquecedora para o pós-tratamento de MXene? Domine a Deslaminação Precisa