O equipamento de aquecimento industrial serve como um pré-requisito vital para a bobinagem bem-sucedida do aço mola 55Si2. Ao elevar a temperatura das barras de aço antes da fase de bobinagem, este equipamento altera fundamentalmente o estado físico do material para permitir uma formação suave e precisa sem danos estruturais.

A função primária do aquecimento industrial neste contexto é aumentar a plasticidade do material e reduzir a resistência à deformação. Isso garante que o aço possa ser enrolado em formas espirais precisas, minimizando o estresse interno e prevenindo microfissuras superficiais.

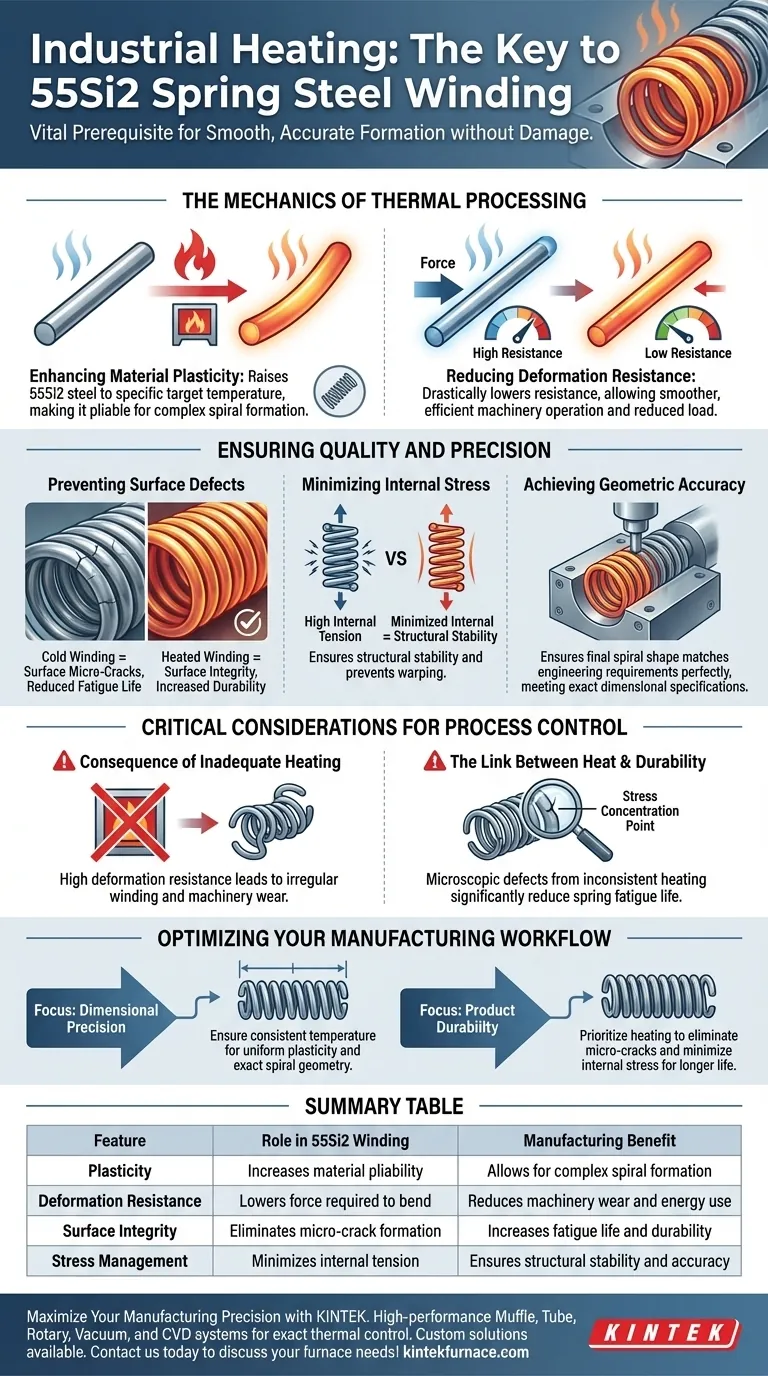

A Mecânica do Processamento Térmico

Aumento da Plasticidade do Material

O principal desafio na bobinagem do aço mola 55Si2 é sua rigidez natural. O equipamento de aquecimento industrial aborda isso elevando as barras de aço a uma temperatura alvo específica.

Esta aplicação térmica aumenta significativamente a plasticidade do material. Ao tornar o aço mais maleável, os fabricantes podem manipular a barra em formas espirais complexas que seriam impossíveis ou prejudiciais de alcançar à temperatura ambiente.

Redução da Resistência à Deformação

Quando o aço está frio, ele resiste à mudança de forma. Essa resistência requer uma força imensa para ser superada, o que pode sobrecarregar as máquinas de bobinagem.

Aquecer as barras reduz drasticamente a resistência à deformação. Isso permite que o equipamento de bobinagem opere de forma mais suave e eficiente, reduzindo a carga mecânica necessária para dobrar a barra de aço em sua curvatura exigida.

Garantindo Qualidade e Precisão

Prevenção de Defeitos Superficiais

Um dos papéis mais críticos do aquecimento é a preservação da integridade superficial do aço. A bobinagem a frio frequentemente leva à fratura na superfície do material.

O aquecimento adequado mitiga o risco de microfissuras superficiais. Ao garantir que o material flua em vez de rasgar durante a dobra, o processo de aquecimento protege a longevidade estrutural da mola final.

Minimização do Estresse Interno

A dobra de metal introduz tensão interna que pode levar a falhas prematuras ou deformações posteriores na vida útil do produto.

Aquecer o aço 55Si2 ajuda a minimizar esse estresse interno durante o processo de formação. Uma mola enrolada a partir de aço adequadamente aquecido retém melhor sua estabilidade estrutural do que uma forçada a tomar forma a frio.

Alcance da Precisão Geométrica

A precisão é inegociável na fabricação de molas. O produto final deve atender a especificações dimensionais exatas.

A plasticidade aumentada fornecida pelo equipamento de aquecimento garante que o aço se conforme estritamente ao caminho da máquina de bobinagem. Isso resulta em dimensões geométricas precisas, garantindo que a forma espiral final corresponda perfeitamente aos requisitos de engenharia.

Considerações Críticas para o Controle do Processo

A Consequência do Aquecimento Inadequado

Embora a referência destaque os benefícios do aquecimento, o inverso destaca um risco crítico. Se o equipamento não atingir a temperatura específica necessária, a resistência à deformação permanece alta.

Isso pode levar a uma bobinagem irregular, aumento do desgaste das máquinas e um produto final que se desvia das tolerâncias geométricas exigidas.

A Ligação Entre Calor e Durabilidade

A redução de microfissuras superficiais não é meramente cosmética; é uma necessidade estrutural.

Se o processo de aquecimento for ignorado ou inconsistente, as microfissuras resultantes se tornam pontos de concentração de estresse. Esses defeitos microscópicos reduzem significativamente a vida útil à fadiga da mola, levando a uma possível falha sob carga.

Otimizando Seu Fluxo de Trabalho de Fabricação

O aquecimento industrial não é apenas uma etapa preparatória; é um mecanismo de garantia de qualidade. Use o seguinte guia para alinhar seu processo com seus objetivos:

- Se seu foco principal é a Precisão Dimensional: Garanta que seu equipamento de aquecimento mantenha uma temperatura consistente para garantir plasticidade uniforme e geometria espiral exata.

- Se seu foco principal é a Durabilidade do Produto: Priorize a fase de aquecimento para eliminar microfissuras superficiais e minimizar o estresse interno, que são as principais causas de falha precoce da mola.

Dominar a preparação térmica do aço 55Si2 é a maneira mais eficaz de garantir tanto a eficiência da fabricação quanto a confiabilidade do produto.

Tabela Resumo:

| Característica | Papel na Bobinagem do 55Si2 | Benefício de Fabricação |

|---|---|---|

| Plasticidade | Aumenta a maleabilidade do material | Permite a formação de espirais complexas |

| Resistência à Deformação | Reduz a força necessária para dobrar | Diminui o desgaste da máquina e o uso de energia |

| Integridade Superficial | Elimina a formação de microfissuras | Aumenta a vida útil à fadiga e a durabilidade |

| Gerenciamento de Estresse | Minimiza a tensão interna | Garante estabilidade estrutural e precisão |

Maximize Sua Precisão de Fabricação com a KINTEK

Não deixe que o aquecimento inadequado comprometa a integridade do seu aço mola 55Si2. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho projetados para entregar o controle térmico exato que seu processo exige.

Se você precisa de uma solução padrão ou de um sistema totalmente personalizado para suas necessidades exclusivas de laboratório ou industriais, nossos engenheiros estão prontos para ajudá-lo a alcançar precisão geométrica e durabilidade do produto superiores.

Pronto para atualizar seu processamento térmico? Entre em contato hoje mesmo para discutir suas necessidades de fornos personalizados!

Guia Visual

Referências

- Enhancing the mechanical and functional characteristics of structural spring steel through the advancement of heat treatment technologies. DOI: 10.21595/vp.2025.24992

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como o gás argônio de alta pureza afeta a produção de pó de magnésio ultrafino em métodos de evaporação-condensação? Domine o Controle do Tamanho das Partículas

- Como uma máscara de folha de alumínio regula a temperatura no processo de Zona Flutuante? Otimizar a Precisão do Crescimento de Cristais

- Por que um forno de convecção forçada é necessário no fluxo de trabalho de preparação de pós? Otimize seus materiais termoelétricos

- Qual é o papel de um moinho de bolas industrial de alta velocidade no pré-tratamento da caulim? Aumentar a reatividade e a área superficial

- Qual é a função de um forno de secagem a vácuo em testes de cimento? Preservar a integridade da amostra para Análise XRD/MIP

- Por que um forno de secagem a temperatura constante é usado para carvão ativado? Garante a integridade dos poros e a eficiência de adsorção

- Qual função um reator de leito fluidizado desempenha na pirólise de lodo de óleo? Aumentar a Eficiência Térmica

- Qual é o propósito de revestir eletrodos de alumínio com Au80Pd20? Aprimorando a precisão na caracterização de nanopartículas