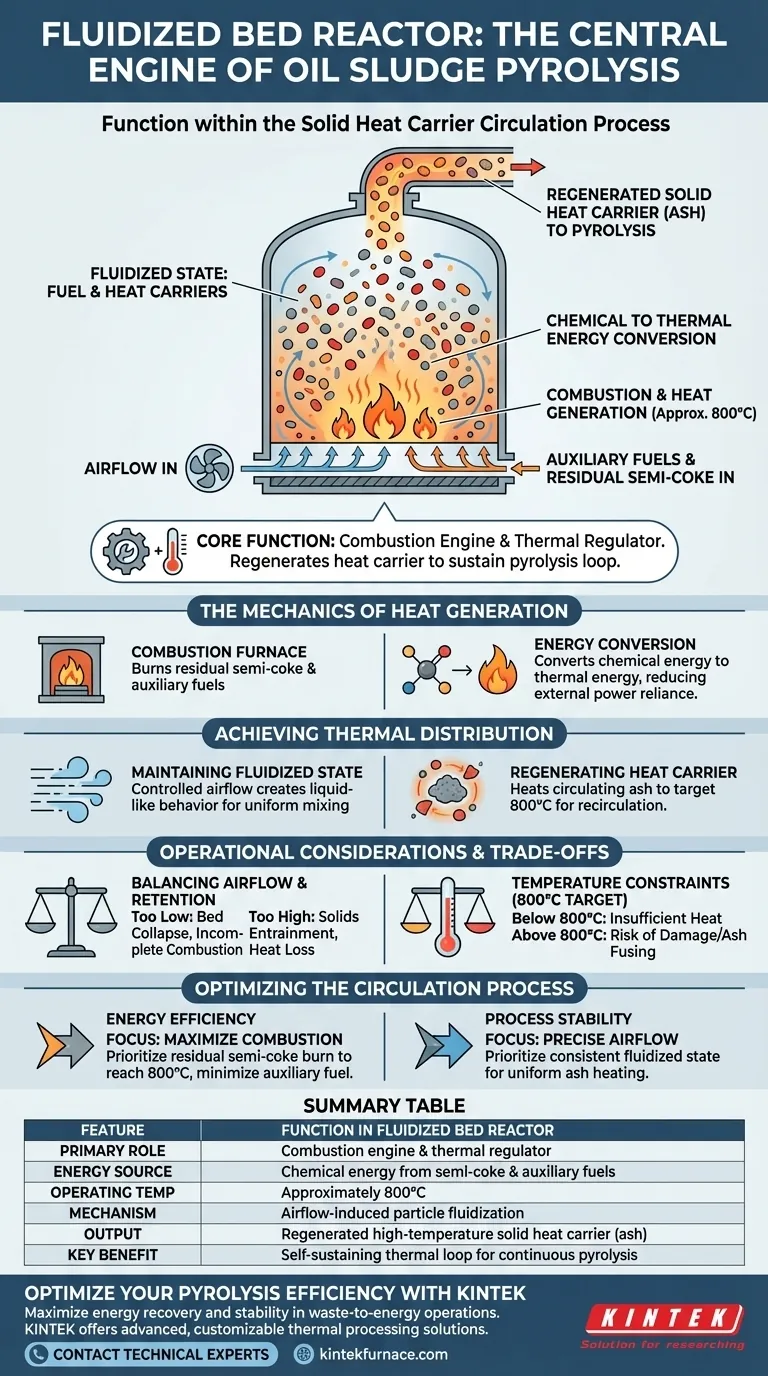

O reator de leito fluidizado funciona como o motor de combustão central e regulador térmico dentro do processo de circulação do transportador de calor sólido. Ele utiliza o fluxo de ar para suspender o semi-coque e as partículas do transportador de calor em um estado semelhante a um fluido, criando um ambiente otimizado para uma combustão eficiente. Ao converter a energia química do semi-coque residual e dos combustíveis auxiliares em calor, ele eleva a temperatura das cinzas circulantes para aproximadamente 800°C para alimentar a reação de pirólise.

Neste sistema, o reator de leito fluidizado preenche a lacuna entre o descarte de resíduos e a geração de energia. Seu propósito principal é regenerar o transportador de calor sólido, transformando subprodutos de baixo valor em energia térmica de alta temperatura necessária para sustentar o ciclo contínuo de pirólise.

A Mecânica da Geração de Calor

Atuando como Forno de Combustão

O reator atua como o principal forno de combustão do sistema. Ele é projetado para queimar o semi-coque residual que permanece após o tratamento inicial do lodo de óleo, bem como quaisquer combustíveis auxiliares introduzidos no processo.

Convertendo Energia Química em Térmica

O papel fundamental desta unidade é a conversão de energia. Ela transforma eficientemente a energia química armazenada no semi-coque e nos combustíveis em energia térmica direta. Essa geração de calor interna reduz a dependência do sistema de fontes de energia externas.

Alcançando a Distribuição Térmica

Mantendo um Estado Fluidizado

Para garantir a queima e a transferência de calor eficientes, o reator utiliza fluxo de ar controlado. Isso mantém as partículas sólidas — tanto o combustível quanto os transportadores de calor — em um estado fluidizado, fazendo com que se comportem como um líquido. Essa suspensão garante a mistura uniforme e evita a formação de pontos quentes ou frios.

Regenerando o Transportador de Calor

A saída mais crítica deste reator é o transportador de calor sólido de alta temperatura (cinzas circulantes). O processo de combustão aquece essas cinzas a aproximadamente 800°C. Uma vez atingida essa temperatura alvo, as cinzas são recirculadas de volta para o reator de pirólise para impulsionar a decomposição do lodo de óleo de entrada.

Considerações Operacionais e Compromissos

Equilibrando Fluxo de Ar e Retenção

Alcançar um estado fluidizado estável requer controle aerodinâmico preciso. Se o fluxo de ar for muito baixo, o leito pode colapsar, levando à combustão incompleta e aquecimento irregular. Inversamente, um fluxo de ar excessivo pode arrastar sólidos, soprando os transportadores de calor essenciais para fora do reator antes que atinjam a temperatura alvo.

Restrições de Temperatura

Embora o alvo seja 800°C, manter essa janela de temperatura específica é uma restrição operacional rigorosa. Temperaturas abaixo desse limiar resultam em calor insuficiente para a reação de pirólise. No entanto, exceder significativamente esse limite pode arriscar danificar o revestimento do reator ou fundir as partículas de cinzas.

Otimizando o Processo de Circulação

Para maximizar a eficácia do reator de leito fluidizado, considere suas prioridades operacionais:

- Se seu foco principal é a eficiência energética: Maximize a combustão do semi-coque residual para gerar os 800°C necessários sem depender fortemente de combustíveis auxiliares.

- Se seu foco principal é a estabilidade do processo: Priorize a regulação precisa do fluxo de ar para manter um estado fluidizado consistente, garantindo que as cinzas circulantes sejam aquecidas uniformemente.

O sucesso neste processo depende de tratar o reator não apenas como um forno, mas como um instrumento preciso para regeneração térmica.

Tabela Resumo:

| Característica | Função no Reator de Leito Fluidizado |

|---|---|

| Papel Principal | Motor de combustão e regulador térmico |

| Fonte de Energia | Energia química do semi-coque e combustíveis auxiliares |

| Temperatura de Operação | Aproximadamente 800°C |

| Mecanismo | Fluidização de partículas induzida por fluxo de ar |

| Saída | Transportador de calor sólido regenerado de alta temperatura (cinzas) |

| Benefício Chave | Ciclo térmico autossustentável para pirólise contínua |

Otimize Sua Eficiência de Pirólise com a KINTEK

Você está procurando maximizar a recuperação de energia e a estabilidade do processo em suas operações de resíduos para energia? A KINTEK fornece soluções de laboratório e industriais avançadas projetadas para processamento térmico de alta precisão. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD personalizáveis, juntamente com fornos de alta temperatura especializados para tratamento de lodo de óleo e pesquisa de materiais.

Transforme seu descarte de resíduos em um fluxo de energia de alta eficiência. Entre em contato com nossos especialistas técnicos hoje mesmo para descobrir como nossos sistemas de alta temperatura podem ser personalizados para suas necessidades exclusivas de laboratório ou produção.

Guia Visual

Referências

- Zhengyang Zhang, Changtao Yue. Theoretical Calculation of Heat and Material Balance for Oil Sludge Pyrolysis Process by Solid Heat Carrier Method. DOI: 10.3390/en18020329

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual é a função de um moinho de bolas na fase de pré-tratamento de matérias-primas para o processo de redução térmica a vácuo de szaibelyite?

- Como um forno de carbonização controla as propriedades microestruturais de uma estrutura de carbono macroporosa (MPCF)?

- Quais são as vantagens da soldagem TLP assistida por corrente elétrica? Maximizando a Eficiência na União de Inconel 718

- Quais são as características do piso de um forno contínuo? Otimize seu processamento térmico com o projeto de piso correto

- Qual é o propósito do pré-aquecimento de moldes de aço de baixo carbono a 300 °C antes da fundição de ligas de Mg-Zn-xSr?

- Por que a oxidação por crescimento térmico é preferida para dielétricos de porta de SiO2? Qualidade Superior para TFTs a-IGZO

- Por que a precisão do controle de temperatura é crítica para um forno de aquecimento de amostras? Cinética de Oxidação de Ligas Mestre Ti-V-Cr

- Por que o iodo de alta pureza é utilizado como agente de transporte no crescimento de MoS2 e MoSe2? Crescimento de Cristal CVT Mestre