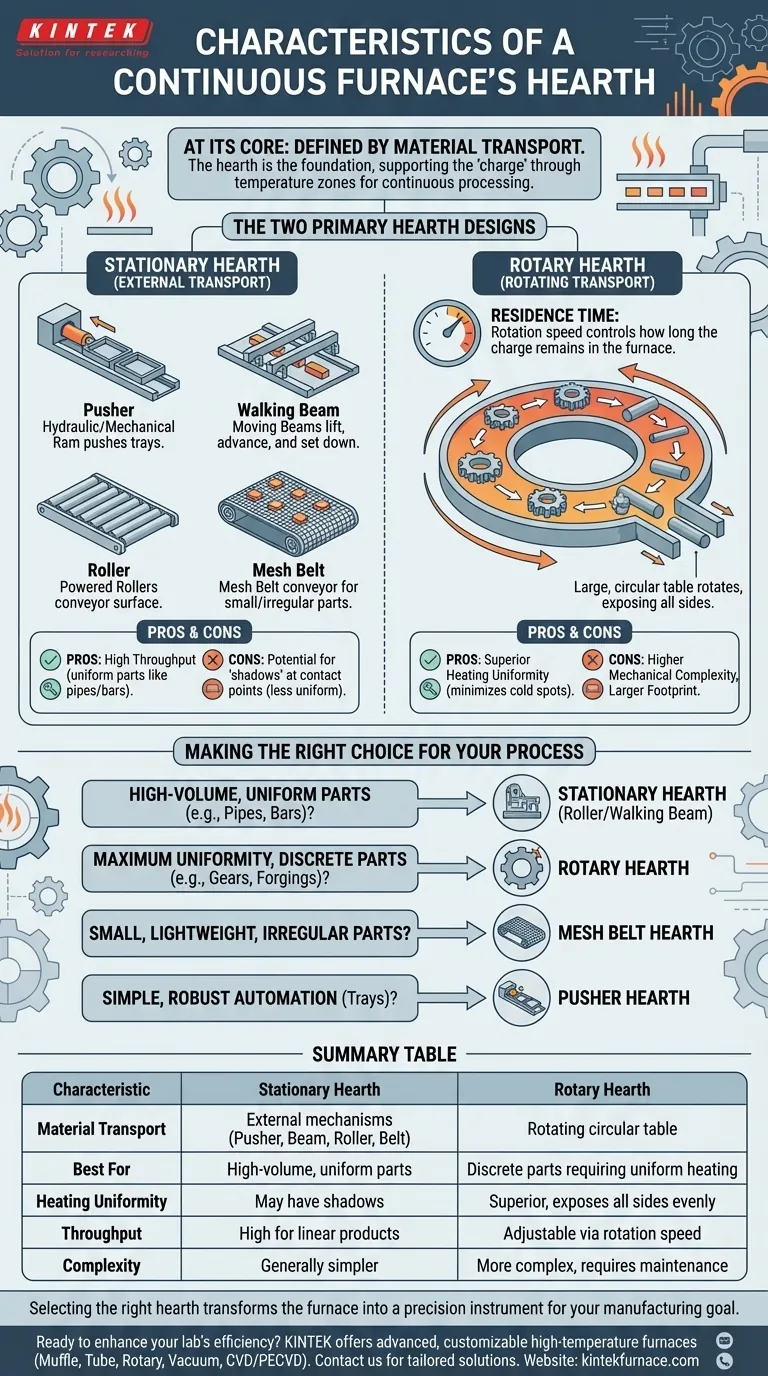

Em sua essência, o piso de um forno contínuo é definido pelo seu método de transporte de material. A característica fundamental é que o piso pode ser fixo, onde o próprio assoalho do forno não se move, ou rotativo, onde o assoalho gira para transportar os materiais através do processo de aquecimento. Essa escolha é o principal determinante de como um forno opera e para o que é mais adequado.

A característica definidora do piso de um forno contínuo é o seu método de transporte — fixo ou rotativo. A escolha entre eles não é arbitrária; é uma decisão de engenharia crítica impulsionada pela geometria do produto, o rendimento necessário e a necessidade de exposição uniforme ao calor.

Compreendendo o Papel do Piso

A Base para o Processamento Contínuo

O piso é a superfície dentro de um forno que suporta o material que está sendo aquecido, conhecido como "carga". Em um forno contínuo, o sistema de piso é projetado para mover essa carga através de várias zonas de temperatura sem interrupção.

Isso contrasta com um forno de batelada, onde os materiais são carregados, aquecidos e descarregados em ciclos distintos e separados. A natureza contínua do piso é o que possibilita a produção automatizada e de grande volume.

Os Dois Principais Projetos de Piso

A distinção mais significativa nos pisos de fornos contínuos é se a superfície de suporte em si se move ou permanece fixa.

O Piso Fixo (Stationary Hearth)

Um piso fixo não se move. Em vez disso, um mecanismo externo é usado para empurrar, carregar ou rolar a carga através do forno.

Exemplos comuns de sistemas de piso fixo incluem:

- Fornos de Empurrar (Pusher Furnaces): Um pistão hidráulico ou mecânico empurra bandejas ou as próprias peças ao longo do piso.

- Fornos de Viga Móvel (Walking Beam Furnaces): Um conjunto de vigas móveis levanta a carga, avança-a e a deposita novamente em uma seção fixa do piso.

- Fornos de Piso com Rolos (Roller Hearth Furnaces): Rolos motorizados formam a superfície do piso, transportando diretamente a carga através do forno.

- Fornos de Esteira de Malha (Mesh Belt Furnaces): Uma esteira de liga metálica de alta temperatura atua como um transportador, carregando peças menores ou de formato irregular.

Esses projetos são frequentemente favorecidos para processar produtos longos e estruturalmente consistentes, como vigas, tubos, chapas e barras.

O Piso Rotativo (Rotary Hearth)

Um piso rotativo é uma grande mesa circular em forma de donut que gira lentamente dentro da câmara do forno.

Os materiais são carregados no piso em um ponto e descarregados perto do mesmo ponto após completar uma revolução total ou parcial. Este projeto é ideal para aquecer peças discretas e individuais, como tarugos, engrenagens ou componentes para forjamento.

A velocidade de rotação é um parâmetro crítico e ajustável. Ela controla diretamente o tempo de permanência — quanto tempo a carga permanece no forno. Ajustar a velocidade permite que os operadores gerenciem com precisão o ciclo de aquecimento com base no tamanho, massa e requisitos metalúrgicos da carga.

Compreendendo as Compensações (Trade-offs)

Nenhum projeto é universalmente superior. A escolha envolve uma troca direta entre a mecânica de rendimento e a qualidade do aquecimento.

Piso Fixo: Prós e Contras

Pisos fixos, particularmente os projetos de viga móvel e rolos, podem atingir um rendimento extremamente alto para o tipo certo de produto. Eles oferecem um caminho direto e linear que é eficiente para processar grandes volumes de material uniforme.

No entanto, eles podem criar "sombras" onde os pontos de contato com o piso ou o mecanismo de transporte aquecem mais lentamente. Isso pode levar a temperaturas menos uniformes em comparação com um projeto rotativo.

Piso Rotativo: Prós e Contras

A principal vantagem de um piso rotativo é a uniformidade superior de aquecimento. À medida que o piso gira, ele garante que todos os lados da carga sejam expostos às fontes de calor do forno, minimizando pontos frios.

As principais desvantagens são a complexidade mecânica e a pegada (espaço físico). Os sistemas de acionamento, vedações e a estrutura geral de um forno rotativo grande podem ser mais complexos e exigir mais manutenção do que um forno de empurrar simples.

Fazendo a Escolha Certa para o Seu Processo

Sua seleção deve ser ditada inteiramente pelos objetivos do seu processo e pela natureza do produto que você está aquecendo.

- Se seu foco principal é a produção de alto volume de peças uniformes (como tubos ou barras): Um projeto de piso fixo, como rolo ou viga móvel, é provavelmente a solução mais eficiente.

- Se seu foco principal é alcançar uniformidade máxima de temperatura em peças discretas (como engrenagens ou forjados): Um piso rotativo é a escolha superior devido à sua capacidade de expor todas as superfícies uniformemente.

- Se seu foco principal é processar peças menores, leves ou de formato irregular: Um piso fixo de esteira de malha oferece uma solução flexível e contínua.

- Se seu foco principal é automação simples e robusta para peças que podem ser empurradas em bandejas: Um piso fixo do tipo empurrar oferece uma opção mecanicamente direta e confiável.

Em última análise, selecionar o piso correto transforma o forno de um simples aquecedor em um instrumento de precisão para seu objetivo de fabricação específico.

Tabela Resumo:

| Característica | Piso Fixo | Piso Rotativo |

|---|---|---|

| Transporte de Material | Mecanismos externos (empurrar, viga móvel, rolo, esteira de malha) | Mesa circular giratória |

| Melhor Para | Alto volume, peças uniformes (ex: tubos, barras) | Peças discretas que requerem aquecimento uniforme (ex: engrenagens, forjados) |

| Uniformidade de Aquecimento | Pode ter sombras nos pontos de contato | Superior, expõe todos os lados uniformemente |

| Rendimento | Alto para produtos lineares e consistentes | Ajustável via velocidade de rotação |

| Complexidade Mecânica | Geralmente mais simples | Mais complexo, requer manutenção |

Pronto para aumentar a eficiência do seu laboratório com uma solução de forno personalizada? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para um processamento térmico superior. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar sua produção e alcançar seus objetivos específicos!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão