A função de um reator de aço inoxidável de alta pressão é gerar um ambiente selado que mantém a água deionizada em um estado líquido subcrítico. Ao sustentar alta pressão interna, o reator permite que a água permaneça líquida em temperaturas significativamente acima de seu ponto de ebulição — tipicamente em torno de 240 °C — que é a condição crítica necessária para iniciar a decomposição de resinas de troca iônica residuais.

O reator serve como um vaso de contenção que força a água a um estado subcrítico, agindo como um catalisador para decompor estruturas poliméricas e converter resinas sólidas em hidrocar de polímero poroso através de hidrólise e desidratação.

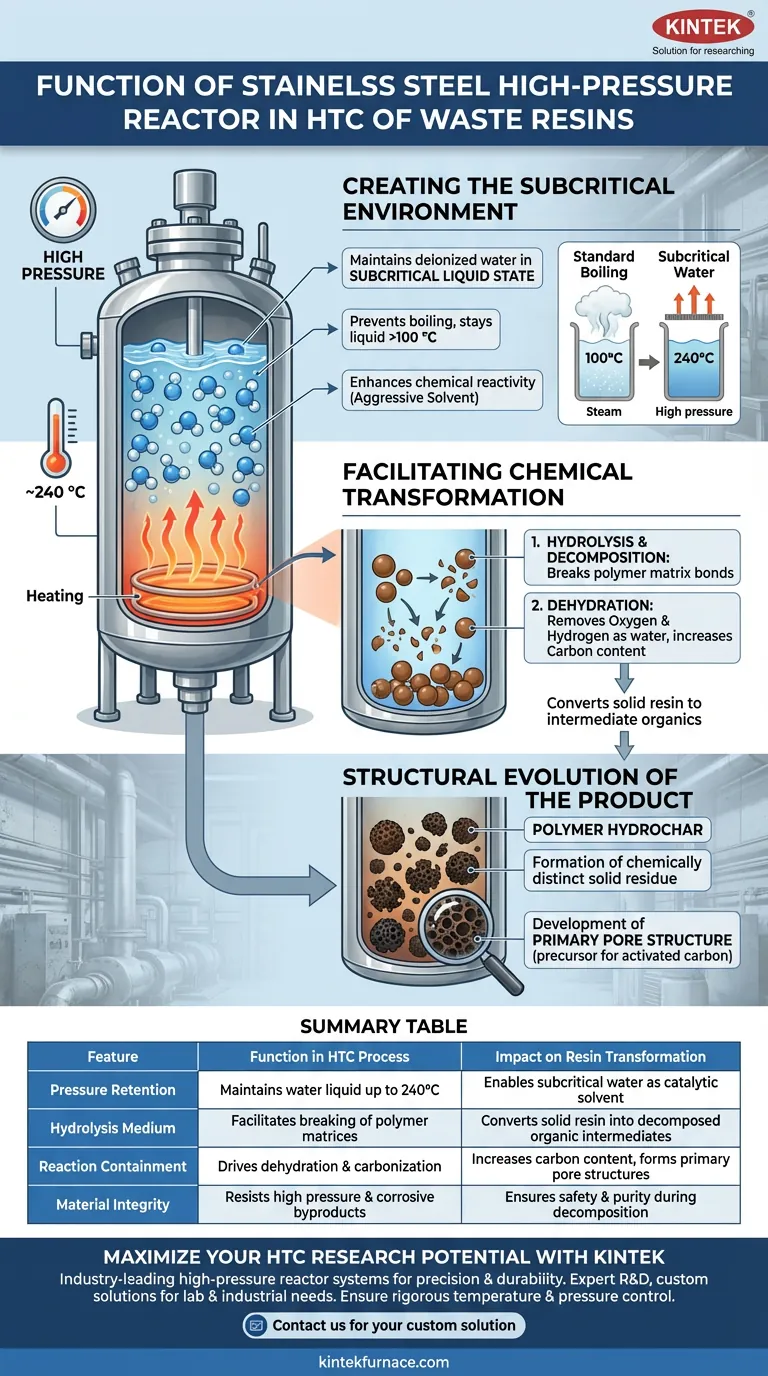

Criação do Ambiente Subcrítico

O papel principal do reator não é meramente conter materiais, mas alterar fundamentalmente as propriedades físicas do solvente (água) usado no processo.

Manutenção do Estado Líquido em Alta Temperatura

Sob condições atmosféricas normais, a água vaporiza a 100 °C. O reator de aço inoxidável é projetado para suportar a pressão gerada ao aquecer a água a temperaturas como 240 °C.

Ao selar o sistema, o reator evita a ebulição. Isso força a água deionizada a permanecer em fase líquida, criando o que é conhecido como água subcrítica.

Aumento da Reatividade Química

Neste estado subcrítico, a água exibe propriedades únicas em comparação com a água ambiente. Ela atua como um solvente e meio de reação mais agressivo.

O ambiente de alta pressão garante que a água penetre efetivamente na resina sólida, facilitando reações químicas que não ocorreriam sob condições normais de ebulição.

Facilitação da Transformação Química

Uma vez estabelecido o ambiente subcrítico, o reator atua como palco para a metamorfose química das resinas residuais.

Hidrólise e Decomposição

O ambiente do reator desencadeia a decomposição das estruturas poliméricas estáveis encontradas em resinas de troca iônica.

A água líquida em alta temperatura impulsiona a hidrólise, quebrando as ligações químicas na matriz polimérica da resina.

Desidratação de Estruturas Poliméricas

Simultaneamente, o reator facilita reações de desidratação. Este processo remove oxigênio e hidrogênio da estrutura polimérica na forma de água.

Esta etapa é vital para aumentar o teor de carbono do resíduo sólido, transicionando-o de uma resina bruta para um material carbonáceo.

Evolução Estrutural do Produto

O resultado final do reator é uma transformação da forma física do resíduo.

Formação de Hidrocar de Polímero

O processo converte com sucesso as resinas residuais sólidas em hidrocar de polímero. Este resíduo sólido é quimicamente distinto do material de entrada original.

Desenvolvimento da Estrutura Primária de Poros

Além da simples conversão química, o ambiente do reator auxilia no desenvolvimento de uma estrutura primária de poros dentro do hidrocar.

Esta estruturação física fornece a base para a futura utilidade do material, potencialmente servindo como precursor para carvão ativado ou aplicações de adsorção.

Compreensão dos Requisitos Operacionais

Embora o reator seja o motor desta conversão, ele impõe restrições operacionais específicas que devem ser gerenciadas.

Pressão e Integridade do Material

A especificação "aço inoxidável" não é cosmética; é funcional. O reator deve suportar pressão interna significativa sem deformação.

Além disso, a decomposição de resinas pode liberar subprodutos corrosivos. A construção do material garante que o reator permaneça inerte e não se degrade durante o severo processo hidrotermal.

Fazendo a Escolha Certa para o Seu Objetivo

A eficácia do processo de Carbonização Hidrotermal (HTC) depende muito de como o reator é utilizado.

- Se o seu foco principal é a decomposição eficiente: Garanta que a vedação do reator seja perfeita para manter a pressão necessária para o estado subcrítico a 240 °C.

- Se o seu foco principal é o desenvolvimento da estrutura de poros: Regule estritamente o perfil de temperatura, pois as condições subcríticas influenciam diretamente a morfologia do hidrocar resultante.

Ao controlar a pressão e a temperatura dentro deste vaso selado, você transforma resíduos de resina em um valioso recurso de carbono.

Tabela Resumo:

| Característica | Função no Processo HTC | Impacto na Transformação da Resina |

|---|---|---|

| Retenção de Pressão | Mantém a água em estado líquido até 240°C | Permite a água subcrítica como solvente catalítico |

| Meio de Hidrólise | Facilita a quebra de matrizes poliméricas | Converte resina sólida em intermediários orgânicos decompostos |

| Contenção de Reação | Impulsiona a desidratação e carbonização | Aumenta o teor de carbono e forma estruturas primárias de poros |

| Integridade do Material | Resiste a alta pressão e subprodutos corrosivos | Garante segurança e pureza durante a fase de decomposição |

Maximize o Potencial de Sua Pesquisa HTC com a KINTEK

Pronto para converter fluxos de resíduos complexos em valiosos recursos de carbono? A KINTEK fornece sistemas de reatores de alta pressão líderes na indústria, projetados para precisão e durabilidade. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, bem como reatores de aço inoxidável de alta pressão personalizáveis, adaptados às suas necessidades exclusivas em escala laboratorial ou industrial.

Nosso equipamento garante o rigoroso controle de temperatura e pressão necessário para a carbonização hidrotermal bem-sucedida e a síntese de materiais.

Entre em contato conosco hoje mesmo para encontrar sua solução personalizada e veja como nossos fornos de laboratório avançados podem aprimorar a eficiência do seu processo.

Guia Visual

Referências

- Reuse of Polymeric Resin for Production of Activated Hydrochar Applied in Removal of Bisphenol A and Diclofenac Synthetic Aqueous Solution. DOI: 10.3390/coatings15010027

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Qual é o papel de um forno de secagem a vácuo de laboratório na preparação de materiais para baterias de íon fluoreto? Garanta a Pureza

- Como os fornos de alta temperatura influenciam a sinterização de LTO? Otimize o desempenho do titanato de lítio por meio de controle de precisão

- Como um reator de micro-ondas de alta potência facilita o tratamento térmico de clínquer de zinco? Transformação Rápida de Fase

- Quais são as faixas de temperatura para processos de aquecimento industrial de baixa, média e alta temperatura? Otimize seu processo com a KINTEK

- Qual é o objetivo técnico do pré-aquecimento do cilindro de extrusão e dos moldes para 460 ℃? Otimizar Qualidade & Fluxo

- Qual papel um forno de sinterização de alta temperatura desempenha na cerâmica piezoelétrica sem chumbo? Otimizando o Desempenho

- Como um sistema de evaporação térmica a vácuo garante a qualidade de filmes finos de Telureto de Bismuto? Insights de Especialistas

- Por que as Funções Definidas pelo Usuário (UDFs) são necessárias para modelar combustão complexa? Desbloqueie a Precisão na Simulação de Fornos