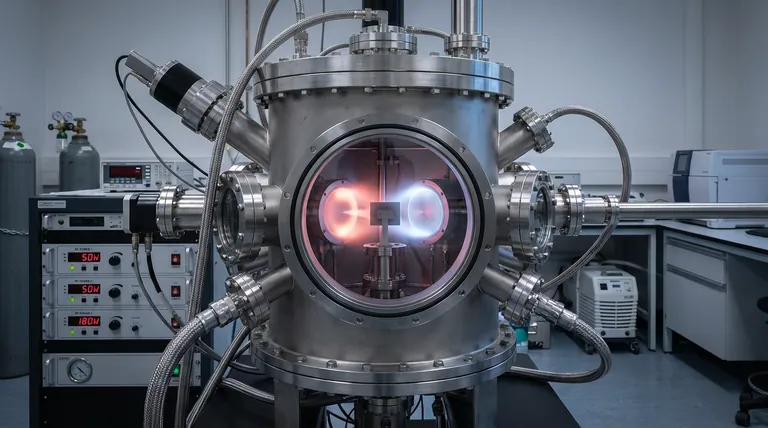

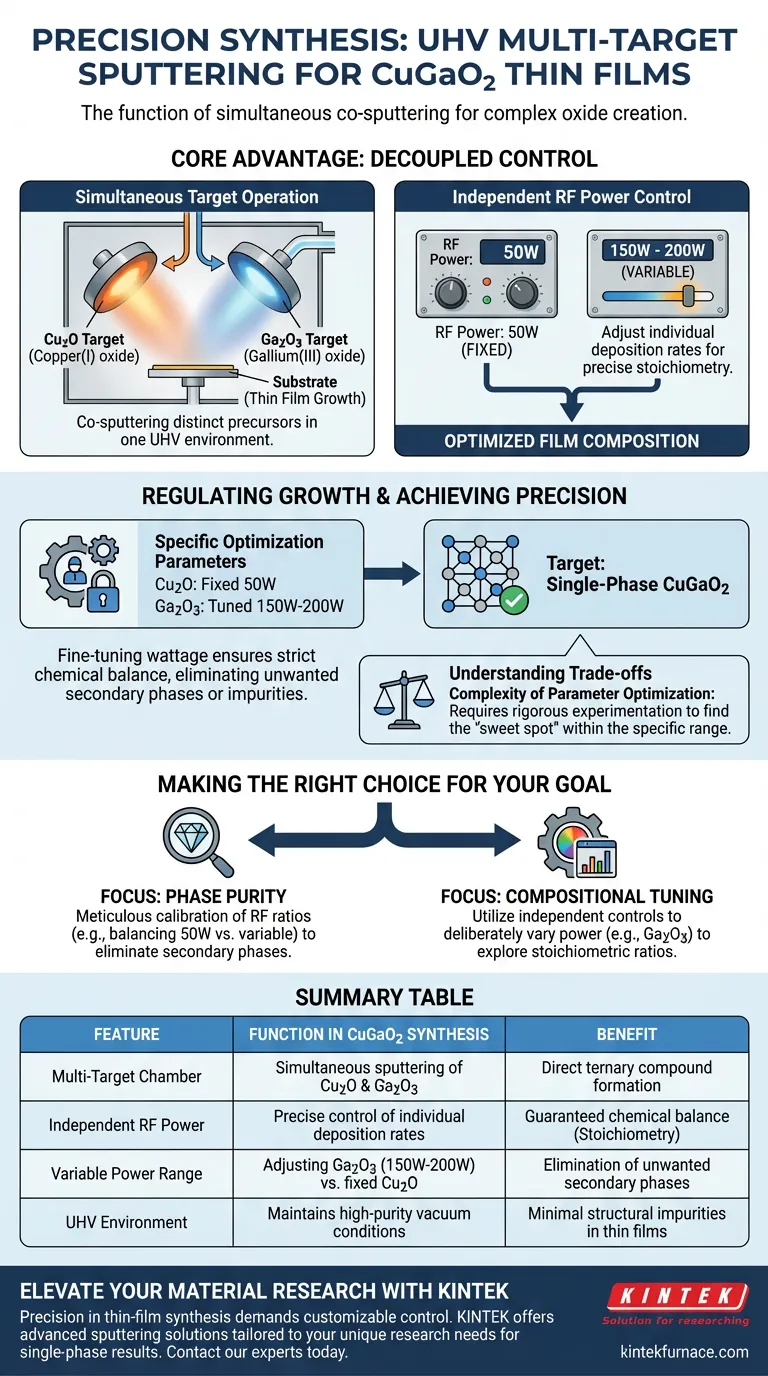

Um sistema de sputtering de vácuo ultra-alto com capacidades de múltiplos alvos funciona como uma ferramenta de síntese de precisão que permite a co-pulverização simultânea de materiais de origem distintos, como Cu2O e Ga2O3, para criar filmes finos complexos de CuGaO2. Ao operar múltiplos alvos dentro de uma única câmara, os pesquisadores podem regular independentemente a taxa de deposição de cada elemento para alcançar o equilíbrio químico exato necessário para o material.

A principal vantagem deste sistema é a capacidade de desacoplar o controle de precursores individuais, permitindo ajustes independentes de potência de radiofrequência (RF) para otimizar a composição do filme e garantir a formação de CuGaO2 de fase única.

Alcançando Precisão Composicional

Operação Simultânea de Alvos

A característica definidora deste sistema é sua capacidade de abrigar e operar múltiplas posições de alvo dentro do mesmo ambiente de vácuo.

Em vez de depender de um único alvo pré-misturado, o sistema utiliza alvos separados para os materiais constituintes, especificamente Cu2O (óxido de cobre(I)) e Ga2O3 (óxido de gálio(III)).

A operação simultânea desses alvos é essencial para a síntese do composto ternário CuGaO2 diretamente no substrato.

Controle Independente de Potência de RF

Para alcançar a estequiometria correta, o sistema permite o ajuste independente da potência de radiofrequência (RF) para cada alvo.

Materiais diferentes têm diferentes rendimentos de pulverização; aplicar a mesma potência a ambos os alvos provavelmente resultaria em uma razão química incorreta.

O controle independente permite que o operador "regule" a taxa de deposição de um material para cima ou para baixo sem afetar o outro.

Regulando o Crescimento por Meio de Ajustes de Potência

Parâmetros Específicos de Otimização

A regulação precisa das taxas de pulverização é alcançada travando uma variável enquanto se ajusta a outra.

Por exemplo, a referência primária observa que um pesquisador pode manter o alvo de Cu2O em 50W fixos.

Simultaneamente, a potência aplicada ao alvo de Ga2O3 pode ser ajustada entre 150W e 200W.

Visando a Síntese de Fase Única

O objetivo final desta aplicação diferencial de potência é sintetizar CuGaO2 de fase única.

Se a razão de Cobre para Gálio estiver incorreta devido a configurações de potência inadequadas, o filme resultante pode conter fases secundárias indesejadas ou impurezas estruturais.

Ao ajustar finamente a potência dentro da faixa especificada, o sistema garante que a composição do filme seja estritamente controlada.

Compreendendo os Compromissos

Complexidade da Otimização de Parâmetros

Embora a co-pulverização com múltiplos alvos ofereça controle superior, ela introduz complexidade significativa na janela do processo.

Ao contrário da pulverização com um único alvo, onde a estequiometria é fixa pelo material de origem, este método requer experimentação rigorosa para encontrar o "ponto ideal".

Conforme indicado pela referência, há uma faixa específica (150W a 200W para Ga2O3) necessária para o sucesso; desviar-se dessa janela otimizada falhará em produzir o material de fase única desejado.

Fazendo a Escolha Certa para o Seu Objetivo

Ao utilizar um sistema de sputtering de vácuo ultra-alto para a síntese de CuGaO2, sua abordagem deve depender de seus objetivos específicos de material:

- Se o seu foco principal for Pureza de Fase: é necessária uma calibração meticulosa das razões de potência de RF (por exemplo, equilibrando 50W de Cu2O contra Ga2O3 variável) para eliminar fases secundárias.

- Se o seu foco principal for Ajuste Composicional: utilize os controles de alvo independentes para variar deliberadamente a potência de Ga2O3 para explorar diferentes razões estequiométricas para análise experimental.

Este sistema transforma a deposição física de vapor padrão em um processo de síntese química sintonizável, dando a você o controle necessário para projetar óxidos complexos de alta qualidade.

Tabela Resumo:

| Característica | Função na Síntese de CuGaO2 | Benefício |

|---|---|---|

| Câmara de Múltiplos Alvos | Pulverização simultânea de Cu2O e Ga2O3 | Formação direta de composto ternário |

| Potência de RF Independente | Controle preciso das taxas de deposição individuais | Equilíbrio químico garantido (Estequiometria) |

| Faixa de Potência Variável | Ajustando Ga2O3 (150W-200W) vs. Cu2O fixo | Eliminação de fases secundárias indesejadas |

| Ambiente UHV | Mantém condições de vácuo de alta pureza | Impurezas estruturais mínimas em filmes finos |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão na síntese de filmes finos requer mais do que apenas alto vácuo — exige controle personalizável. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas avançados de Muffle, Tubo, Rotativo, Vácuo e CVD, incluindo soluções de sputtering de alto desempenho adaptadas às suas necessidades de pesquisa exclusivas. Se você está sintetizando óxidos complexos como CuGaO2 ou desenvolvendo semicondutores de próxima geração, nossos fornos de alta temperatura de laboratório e sistemas de deposição fornecem a confiabilidade que você precisa para resultados de fase única.

Pronto para otimizar seu processo de deposição? Entre em contato conosco hoje para consultar nossos especialistas sobre uma solução personalizada para seu laboratório.

Guia Visual

Referências

- Akash Hari Bharath, Kalpathy B. Sundaram. Deposition and Optical Characterization of Sputter Deposited p-Type Delafossite CuGaO2 Thin Films Using Cu2O and Ga2O3 Targets. DOI: 10.3390/ma17071609

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que é necessário um forno de secagem a vácuo para o pré-tratamento de zeólitas modificadas? Preservação da Integridade dos Poros para Captura de CO2

- Por que um banho de óleo de silicone é preferido para o envelhecimento T5 de ligas de magnésio HPDC? Calor de Precisão para Resistência Máxima

- Como um forno de secagem por sopro apoia a preparação de vidro bioativo mesoporoso dopado com rubídio? Síntese Otimizada

- Por que a transformação de ZnS em ZnO é crítica na recuperação de zinco assistida por micro-ondas? Desbloqueie 92,5% de Rendimento de Extração

- Por que um forno de secagem a temperatura constante é usado a 100 °C para a preparação de HPC? Garanta Resultados Ótimos de Carbonização

- Qual é a importância da vedação dinâmica em um forno de crescimento de cristais de InP? Garanta integridade de pressão e controle de movimento

- Por que é necessário secar a escória de Aciaria Elétrica (EAF) antes da redução por hidrogênio? Preparação Crucial de Segurança e Precisão

- Como o equipamento de forjamento em escala industrial influencia a morfologia dos carbonetos primários no aço ferramenta H13?