A secagem da escória industrial de Forno Elétrico a Arco (EAF) é uma etapa preparatória obrigatória exigida para eliminar a umidade residual antes do processamento em alta temperatura. Ao aquecer a matéria-prima a 120°C por 12 horas, você garante a integridade da análise química e evita reações físicas perigosas durante a fase de fusão.

A remoção da umidade não é apenas uma medida de controle de qualidade; é um requisito fundamental de segurança. A água residual na escória de EAF pode causar respingos violentos em temperaturas de fusão (1600°C) e distorce os dados de linha de base necessários para uma análise precisa da composição química.

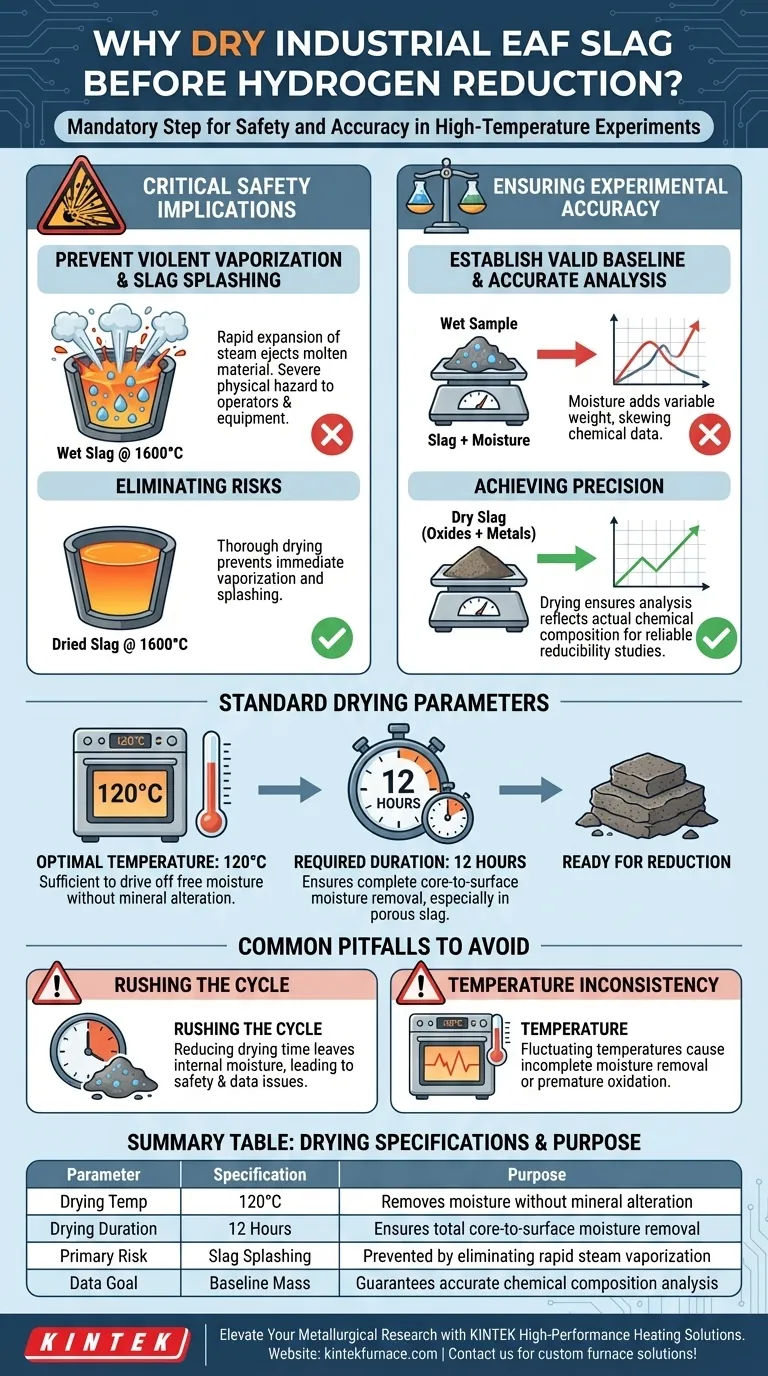

As Implicações Críticas de Segurança

Prevenindo Vaporização Violenta

O risco mais imediato em experimentos de alta temperatura é a presença de água.

Quando a escória contendo umidade é introduzida em um forno operando a 1600°C, a água vaporiza instantaneamente.

Eliminando Respingos de Escória

Essa rápida expansão do vapor cria um fenômeno conhecido como respingos de escória.

Se o material não for completamente seco, o vapor que escapa pode ejetar material fundido do cadinho. Isso representa um grave perigo físico tanto para o equipamento quanto para os operadores que realizam o experimento.

Garantindo a Precisão Experimental

Estabelecendo uma Linha de Base Válida

Experimentos de redução por hidrogênio dependem de medições precisas de massa e mudança química.

A umidade adiciona um peso variável à amostra que não faz parte da estrutura química da escória.

Análise Precisa da Composição Química

Para entender a redutibilidade da escória, você deve primeiro conhecer sua composição inicial exata.

A secagem garante que as análises químicas subsequentes reflitam o conteúdo real de óxido e metálico da escória, em vez de uma amostra diluída pelo peso da água.

Parâmetros Padrão de Secagem

Temperatura Ideal

O padrão da indústria para esta preparação é 120°C.

Esta temperatura é suficiente para remover a umidade livre sem alterar a mineralogia fundamental da escória antes do início do experimento de redução.

Duração Necessária

O processo requer uma duração sustentada de 12 horas.

A escória de EAF pode ser porosa ou densa; este tempo prolongado garante que a umidade seja removida completamente do núcleo do material, não apenas da superfície.

Erros Comuns a Evitar

Apressando o Ciclo de Secagem

Um erro comum é reduzir o tempo de secagem para acelerar o experimento.

Se a escória for removida antes do ciclo completo de 12 horas, a umidade interna pode permanecer presa, levando aos problemas de segurança e dados descritos acima.

Inconsistência de Temperatura

Se o forno de secagem não mantiver uma temperatura constante de 120°C, a remoção da umidade pode ser incompleta.

Temperaturas mais baixas podem não conseguir evaporar a água presa em poros profundos, enquanto temperaturas significativamente mais altas podem induzir oxidação prematura ou alterações estruturais dependendo da mineralogia específica da escória.

Fazendo a Escolha Certa para o Seu Experimento

Para garantir a validade de seus experimentos de redução por hidrogênio, você deve tratar a secagem como uma variável de controle crítica.

- Se o seu foco principal é Segurança: Siga rigorosamente o protocolo de secagem para evitar vaporização rápida e respingos de material fundido a 1600°C.

- Se o seu foco principal é Precisão dos Dados: Garanta que o ciclo de 12 horas seja concluído para assegurar que os cálculos de balanço de massa sejam baseados unicamente no material de escória seco.

Trate a fase de secagem não como uma sugestão, mas como um pré-requisito rígido para pesquisa metalúrgica válida e segura.

Tabela Resumo:

| Parâmetro | Especificação | Propósito |

|---|---|---|

| Temperatura de Secagem | 120°C | Remove umidade livre sem alteração mineral |

| Duração da Secagem | 12 Horas | Garante a remoção total da umidade do núcleo à superfície |

| Temp. de Operação | Até 1600°C | Ponto de fusão alvo para a fase de redução |

| Risco Principal | Respingos de Escória | Prevenido pela eliminação da vaporização rápida de vapor |

| Objetivo dos Dados | Massa de Linha de Base | Garante análise precisa da composição química |

Eleve Sua Pesquisa Metalúrgica com KINTEK

Experimentos precisos de secagem e redução de escória exigem soluções de aquecimento de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD de alta temperatura projetados para atender às rigorosas demandas da metalurgia industrial. Nossos fornos personalizáveis garantem a consistência de temperatura e a segurança necessárias para seus estudos mais críticos de redução por hidrogênio.

Pronto para otimizar a eficiência do seu laboratório? Entre em contato conosco hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- M. A. Levchenko, Olena Volkova. Reduction of Liquid Steelmaking Slag Using Hydrogen Gas as a Reductant. DOI: 10.3390/met15090984

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno SPS para sinterização por plasma com faísca

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como os fornos de têmpera e revenimento a alta temperatura tratam o aço inoxidável AISI 304? Aumentar a Tenacidade do Núcleo

- Quais são as vantagens de usar o modelo de radiação DO em fornos de alta temperatura? Aumente a precisão e o controle de emissões

- Por que um forno de secagem a vácuo de laboratório é importante para a fase de pós-tratamento das placas de eletrodos? Aumentar a vida útil da bateria

- Como os dispositivos de aquecimento e os tanques de impregnação alcalina coordenam na ativação de biochar para adsorção máxima?

- Por que o iodo de alta pureza é utilizado como agente de transporte no crescimento de MoS2 e MoSe2? Crescimento de Cristal CVT Mestre

- Qual é o papel de um forno industrial na fase de secagem do biocarvão de Rosa roxburghii? Desbloqueie a Integridade Estrutural

- Qual papel um forno de alta temperatura desempenha no APTO para Vanádio para VO2? Transformação de Fase de Precisão Explicada

- Como diferem as condições de processamento CVT e hPLD para cristais de Nb1+xSe2? Explorando Crescimento de Equilíbrio vs. Dinâmico