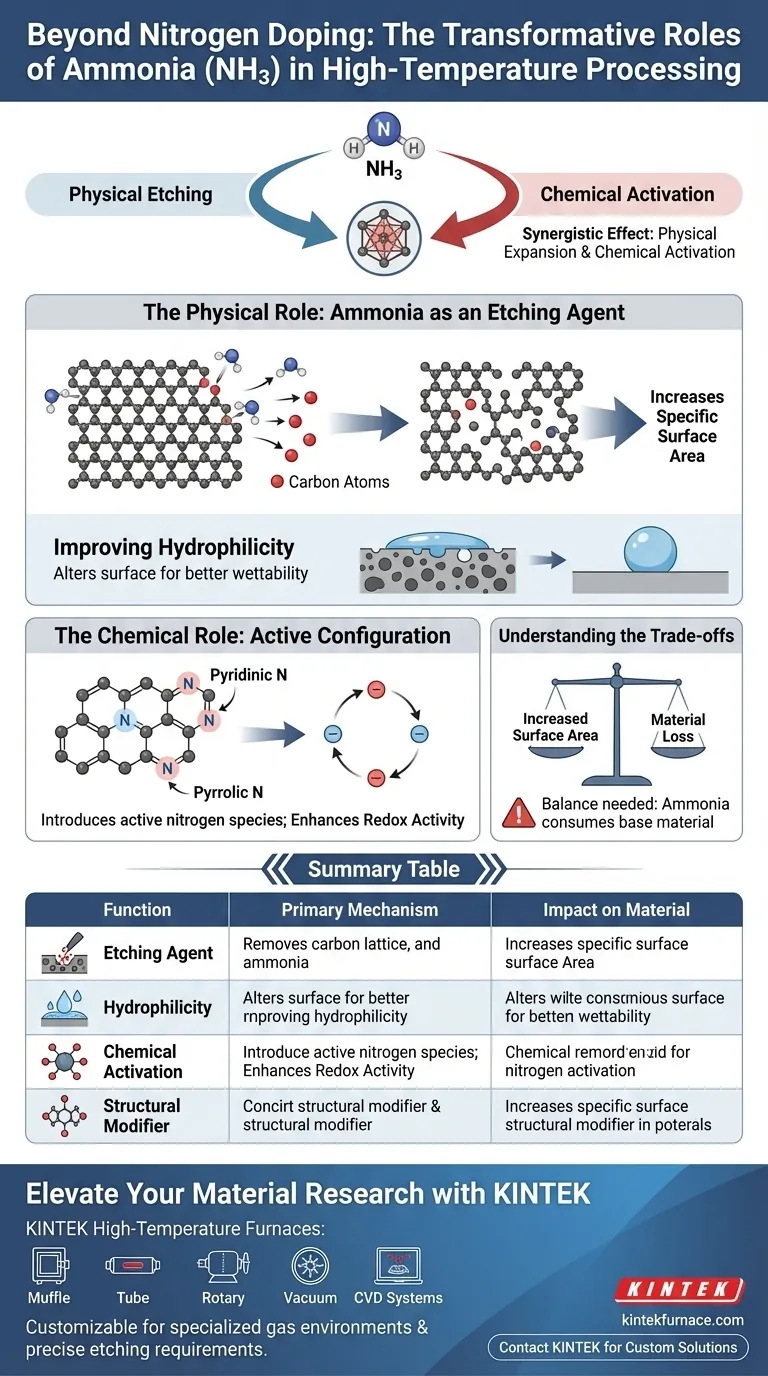

Além do seu papel como dopante, o amoníaco (NH3) funciona principalmente como um agente de gravação significativo durante o processamento a alta temperatura. Embora introduza nitrogénio na rede do material, ele simultaneamente desencadeia uma reestruturação física do material, consumindo ativamente carbono para criar porosidade e alterando a química da superfície para melhorar a molhabilidade.

O verdadeiro poder do amoníaco reside no seu efeito sinérgico: ele expande fisicamente a área de superfície ativa do material através da gravação, ao mesmo tempo que ativa quimicamente essa superfície com configurações específicas de nitrogénio.

O Papel Físico: Amoníaco como Agente de Gravação

Aumento da Área de Superfície Específica

Em ambientes de alta temperatura, o amoníaco não se limita a assentar sobre o material; ele reage agressivamente com ele.

Atuando como agente de gravação, o NH3 remove átomos de carbono da estrutura do material.

Este processo cria vazios e defeitos, aumentando significativamente a área de superfície específica do material.

Melhoria da Hidrofilicidade

As alterações estruturais causadas pelo processamento com amoníaco afetam diretamente a forma como o material interage com os líquidos.

A combinação de rugosidade superficial aumentada (devido à gravação) e alteração química torna o material de carbono resultante mais hidrofílico.

Isto melhora a molhabilidade do material, permitindo uma melhor interação com eletrólitos ou outros meios líquidos.

O Papel Químico: Configuração Ativa

Introdução de Espécies Ativas de Nitrogénio

Embora saiba que o NH3 atua como fonte de nitrogénio, o *tipo* de nitrogénio que introduz é crítico.

O processamento com amoníaco favorece especificamente a formação de configurações de nitrogénio piridínicas e pirrólicas.

Estas são consideradas configurações "ativas", distintas da dopagem genérica de nitrogénio, e são muito procuradas para aplicações catalíticas.

Melhoria da Atividade Redox

A presença destes grupos específicos de nitrogénio cria uma maior densidade de sítios funcionais na superfície do material.

Estes sítios facilitam a transferência de eletrões, melhorando diretamente a atividade redox do material.

Isto torna o material significativamente mais eficaz em aplicações que requerem reações rápidas de redução-oxidação.

Compreender as Compensações

Gestão da Perda de Material

Como o amoníaco atua como agente de gravação, envolve inerentemente o consumo do material base.

Exposição prolongada ou temperaturas excessivamente elevadas podem levar a uma perda de massa significativa.

Os operadores devem equilibrar a necessidade de aumentar a área de superfície com a integridade estrutural e o rendimento do produto final.

Fazer a Escolha Certa para o Seu Objetivo

Para utilizar o amoníaco de forma eficaz, deve alinhar os parâmetros de processamento com os requisitos específicos do seu material.

- Se o seu foco principal é maximizar os sítios ativos: Priorize o processamento com NH3 para atingir especificamente a formação de grupos de nitrogénio piridínicos e pirrólicos, que impulsionam a atividade redox.

- Se o seu foco principal é aumentar a porosidade: Aproveite as propriedades de gravação do NH3 para remover carbono e expandir a área de superfície específica para uma melhor interação física.

O amoníaco não é apenas um aditivo; é uma ferramenta transformadora que remodela tanto a arquitetura física como o potencial químico do seu material.

Tabela Resumo:

| Função | Mecanismo Principal | Impacto no Material |

|---|---|---|

| Agente de Gravação | Reage e remove átomos de carbono | Aumenta a área de superfície específica e cria porosidade |

| Hidrofilicidade | Altera a rugosidade e a química da superfície | Melhora a molhabilidade e a interação com líquidos |

| Ativação Química | Favorece configurações de N piridínicas/pirrólicas | Melhora a atividade redox e a transferência de eletrões |

| Modificador Estrutural | Cria vazios e defeitos físicos | Expande fisicamente a área de superfície ativa |

Eleve a Sua Investigação de Materiais com a KINTEK

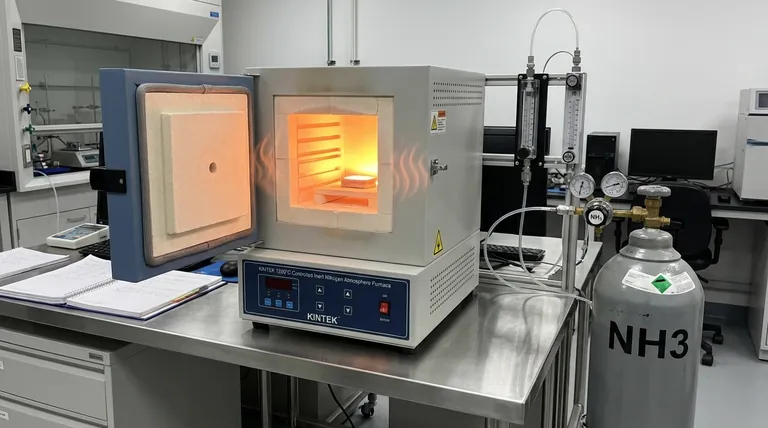

A precisão é fundamental na gestão da gravação agressiva e da transformação química do processamento com amoníaco. A KINTEK fornece sistemas líderes na indústria de Muffle, Tubulares, Rotativos, a Vácuo e CVD concebidos para lidar com ambientes de gás especializados com estabilidade inigualável.

Apoiados por I&D especializada e fabrico de classe mundial, os nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para satisfazer os seus requisitos únicos de gravação e dopagem de nitrogénio. Não se contente com resultados genéricos — otimize a sua porosidade e atividade redox hoje.

Contacte a KINTEK para encontrar a sua solução de forno personalizada

Guia Visual

Referências

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como os espelhos elípticos funcionam para criar um campo de temperatura horizontal em um forno óptico de Zona Flutuante?

- Qual é a função específica de um forno de laboratório de alta temperatura durante a ativação de catalisadores à base de caulim?

- Como um design de sucção simétrica melhora o tratamento térmico de arame de aço? Alcance Fluxo de Sal Uniforme e Qualidade de Sorbita

- Quais são as vantagens dos reatores HTL para algas? Otimize a Conversão de Biomassa Sem Pré-secagem

- Qual é a importância de usar uma estufa de secagem a vácuo para eletrodos de bateria MoS2/rGO? Maximize o desempenho da bateria

- Por que DEZ e GEME são selecionados para Ge:ZnO ALD? Desbloqueie Dopagem Atômica Precisa e Estabilidade Térmica

- Qual é o papel de um forno de secagem a vácuo de laboratório na preparação de pasta de eletrodo LNMO? Remoção Mestra de Solvente

- Qual é o propósito de usar uma atmosfera protetora de Argônio durante a fundição de aço H13? Aumentar a Pureza e a Resistência