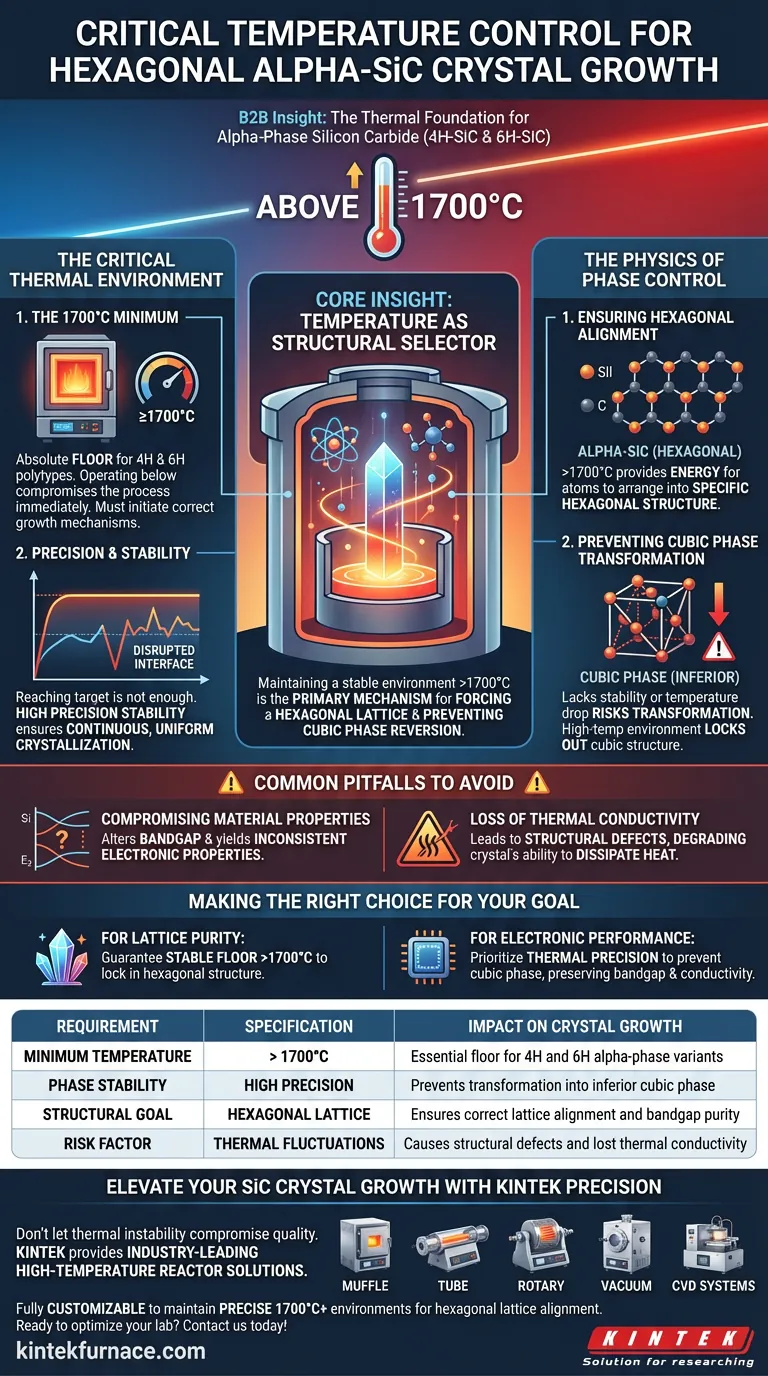

Para cultivar com sucesso cristais hexagonais de Carboneto de Silício alfa (alfa-SiC), seu reator de alta temperatura deve manter um ambiente preciso e estável acima de 1700 graus Celsius. Este limiar térmico é inegociável para a produção de variantes de fase alfa, como 4H-SiC e 6H-SiC.

Insight Principal: A temperatura no crescimento de SiC não é apenas um catalisador; é um seletor estrutural. Manter um ambiente estável acima de 1700°C é o principal mecanismo para forçar o material a uma rede hexagonal e evitar que ele retorne a uma fase cúbica inferior.

O Ambiente Térmico Crítico

O Mínimo de 1700°C

Para o Carboneto de Silício de fase alfa, especificamente os polimorfos 4H e 6H, 1700°C serve como o piso absoluto para o crescimento viável de cristais.

Operar abaixo desta temperatura compromete o processo imediatamente. O reator deve ser capaz de atingir e manter temperaturas acima deste valor para iniciar os mecanismos de crescimento corretos.

Precisão e Estabilidade

Atingir a temperatura alvo não é suficiente; o reator deve mantê-la com alta precisão.

Flutuações no ambiente térmico podem interromper a interface de crescimento. A estabilidade é essencial para garantir a cristalização contínua e uniforme durante todo o ciclo de produção.

A Física do Controle de Fase

Garantindo o Alinhamento Hexagonal

A razão principal para este alto requisito térmico é o alinhamento da rede.

Em temperaturas acima de 1700°C, os átomos de silício e carbono possuem a energia necessária para se arranjarem na estrutura hexagonal específica que define o alfa-SiC.

Prevenindo a Transformação de Fase Cúbica

Se a temperatura cair ou não houver estabilidade, a estrutura cristalina corre o risco de se transformar na fase cúbica.

Essa mudança de fase é um modo de falha para o crescimento de alfa-SiC. O ambiente de alta temperatura efetivamente bloqueia a estrutura cúbica, forçando o cristal a manter sua identidade hexagonal.

Erros Comuns a Evitar

Comprometendo as Propriedades do Material

Falhar em manter o perfil de temperatura exigido tem efeitos diretos a jusante no desempenho do material.

Especificamente, a transformação para a fase cúbica altera o bandgap do material. Um reator que não consegue manter >1700°C produz um material com propriedades eletrônicas inconsistentes.

Perda de Condutividade Térmica

Além do bandgap, a estabilidade térmica é crítica para preservar as características de condutividade térmica.

Aquecimento inconsistente leva a defeitos estruturais ou fases mistas, que degradam a capacidade do cristal de dissipar calor — uma das principais vantagens de usar SiC em primeiro lugar.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir que a configuração do seu reator atenda aos critérios necessários para a produção de SiC de alta qualidade, priorize as especificações do seu sistema com base no seguinte:

- Se o seu foco principal é a Pureza da Rede: Certifique-se de que seus sistemas de controle possam garantir um piso estável acima de 1700°C para fixar a estrutura hexagonal.

- Se o seu foco principal é o Desempenho Eletrônico: Priorize a precisão térmica para evitar a transformação da fase cúbica, preservando assim o bandgap específico e a condutividade térmica necessários para sua aplicação.

Dominar o ambiente térmico é o fator mais crítico na definição da identidade física e eletrônica de seus cristais de Carboneto de Silício.

Tabela Resumo:

| Requisito | Especificação | Impacto no Crescimento do Cristal |

|---|---|---|

| Temperatura Mínima | > 1700°C | Piso essencial para variantes de fase alfa 4H e 6H |

| Estabilidade de Fase | Alta Precisão | Previne a transformação para a fase cúbica inferior |

| Objetivo Estrutural | Rede Hexagonal | Garante o alinhamento correto da rede e a pureza do bandgap |

| Fator de Risco | Flutuações Térmicas | Causa defeitos estruturais e perda de condutividade térmica |

Eleve Seu Crescimento de Cristal de SiC com Precisão KINTEK

Não deixe a instabilidade térmica comprometer a qualidade do seu semicondutor. A KINTEK fornece soluções de reator de alta temperatura líderes na indústria, projetadas especificamente para as rigorosas demandas da produção de alfa-Carboneto de Silício.

Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para manter os ambientes precisos de 1700°C+ que seu alinhamento de rede hexagonal requer. Seja priorizando a pureza da rede ou o desempenho eletrônico, nossos sistemas garantem a estabilidade necessária para evitar transformações de fase cúbica.

Pronto para otimizar as capacidades de alta temperatura do seu laboratório? Entre em contato conosco hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- Qingyuan Yu. Comparative Analysis of Sic and Gan: Third-Generation Semiconductor Materials. DOI: 10.54097/2q3qyj85

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são os requisitos para a carga de pó de enxofre na síntese de MoS2? Domine a Faixa de Precisão de 50-150 mg

- Por que a destilação a vácuo é preferida para a remoção de etanol do biodiesel? Proteja a qualidade do combustível com processamento a baixa temperatura

- Qual é a função do recurso de resfriamento lento em um forno para Li2.7Sc0.1Sb? Domine a Qualidade de Cristal Único

- Como a precisão do controle de temperatura afeta o crescimento de cristais de c-BAs? Garanta a integridade da rede em ciclos de duas semanas

- Para que servem os fornos de desaglutinamento catalítico em lote? Acelere o MIM/CIM com Desaglutinamento a Baixa Temperatura

- Quais são as vantagens do carvão ativado no processamento de tântalo? Aumente sua eficiência de cementação hoje mesmo

- Quais são as vantagens de usar uma estufa de secagem a vácuo para escória de magnésio? Preservação da Integridade da Amostra

- Qual é a função da folha de alumínio em experimentos de combustão de couro? Otimizar o Isolamento Térmico e a Precisão