Para obter filmes finos de dissulfeto de molibdênio (MoS2) de alta qualidade, você deve carregar entre 50 e 150 mg de pó de enxofre no tubo de quartzo. Essa faixa de massa específica é necessária para gerar a pressão de vapor de enxofre necessária para reagir completamente com a camada de molibdênio em seu substrato durante o processo de aquecimento.

O controle preciso da carga de enxofre é o principal determinante da cristalinidade do filme. A massa do pó dita diretamente a pressão parcial do vapor de enxofre dentro da câmara de reação; permanecer dentro da faixa de 50–150 mg garante que o ambiente de reação seja suficiente para formar camadas de MoS2 de alta qualidade.

A Mecânica da Sulfurização

Sublimação e Transporte

Durante a fase de aquecimento da síntese, o pó de enxofre sólido não derrete, mas sublima. Esse processo converte o sólido diretamente em vapor de enxofre.

Criação da Atmosfera de Reação

Esse vapor serve como fonte reativa ativa. Ele viaja através do tubo de quartzo para interagir com a camada precursora de molibdênio depositada anteriormente no substrato.

O Papel da Pressão Parcial

A quantidade específica de pó carregado (50–150 mg) determina a concentração de vapor de enxofre. Essa concentração cria a pressão parcial específica necessária para impulsionar a conversão química do Molibdênio para MoS2.

Impacto na Qualidade do Filme

Determinando a Cristalinidade

A principal referência indica que a quantidade de enxofre é um fator chave na ordem estrutural do material final. Pressão de vapor adequada permite que os átomos se organizem em uma estrutura de rede cristalina.

Garantindo a Integridade do Filme

Se a concentração de enxofre for otimizada, o filme resultante apresentará alta qualidade. Isso geralmente se refere à uniformidade da camada e à minimização de defeitos atômicos dentro da estrutura cristalina.

Entendendo os Trade-offs

A Consequência da Precisão

O controle é crítico porque a relação entre a massa de enxofre e a qualidade do filme é direta. Você não pode tratar a carga de enxofre como uma estimativa grosseira; é uma variável calculada.

Riscos de Desvio

Embora a faixa de 50–150 mg seja o padrão, desviar-se dela perturba o equilíbrio da pressão parcial. Pouco enxofre (baixa pressão) provavelmente resultará em sulfurização incompleta ou baixa cristalinidade, enquanto os efeitos específicos da sobrecarga perturbarão o equilíbrio ótimo da reação.

Otimização para o Seu Projeto

Para determinar a quantidade exata de carga para sua configuração específica, considere estas diretrizes:

- Se seu foco principal for a Máxima Cristalinidade: Incline-se para a extremidade superior da faixa (perto de 150 mg) para garantir que a câmara de reação mantenha alta pressão parcial de vapor de enxofre durante todo o ciclo de aquecimento.

- Se seu foco principal for a Eficiência de Recursos: Comece no limite inferior (50 mg) e avalie a qualidade do filme; aumente a carga apenas se a caracterização revelar reação incompleta ou defeitos estruturais.

A precisão na massa do seu precursor é o primeiro passo para a reprodutibilidade na síntese em fase vapor.

Tabela Resumo:

| Parâmetro | Especificação | Impacto na Síntese |

|---|---|---|

| Faixa de Massa de Enxofre | 50 – 150 mg | Determina a pressão parcial do vapor de enxofre |

| Processo Físico | Sublimação | Converte pó sólido diretamente em vapor reativo ativo |

| Limite Inferior (50mg) | Limiar mínimo | Previne sulfurização incompleta ou baixa cristalinidade |

| Limite Superior (150mg) | Limiar máximo | Garante alta pressão parcial para cristalinidade máxima |

| Qualidade Resultante | Alta Integridade | Minimiza defeitos atômicos e garante deposição uniforme |

Eleve Sua Síntese de MoS2 com a Precisão KINTEK

Obter a estrutura cristalina perfeita em materiais 2D requer hardware que ofereça controle térmico intransigente. A KINTEK fornece sistemas CVD, fornos tubulares e sistemas a vácuo líderes na indústria, projetados especificamente para reações sensíveis em fase vapor.

Se você está otimizando protocolos de sulfurização ou escalando a produção de filmes finos, nossos fornos de alta temperatura customizáveis para laboratório garantem o ambiente estável que sua pesquisa exige. Apoiados por P&D e fabricação especializados, capacitamos os pesquisadores a obter resultados de alta integridade sempre.

Pronto para otimizar a qualidade do seu filme fino? Entre em contato com os especialistas da KINTEK hoje mesmo para encontrar o sistema perfeito para suas necessidades exclusivas de laboratório.

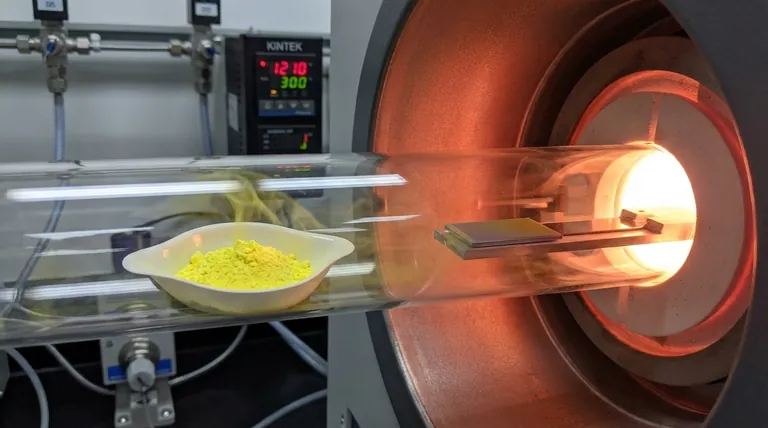

Guia Visual

Referências

- Saiful Islam, Nowshad Amin. Modulating Molybdenum Disulfide (MoS <sub>2</sub> ) Thin Films Formation via Vapor-Phase Synthesis: Time Variation. DOI: 10.1088/1755-1315/1560/1/012038

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

As pessoas também perguntam

- Qual o papel dos fornos de alta temperatura na co-queima de SOFCs? Domine a Densificação e Sinterização de Cerâmicas

- Por que uma caixa de luvas é necessária para a pré-litação de folha de alumínio? Garanta a pureza no desenvolvimento do ânodo

- Como os fornos elétricos controlados por microprocessador garantem a homogeneidade da liga Se80In5Te6Sb9?

- Como o equipamento de agitação e os estágios de aquecimento com controle de temperatura influenciam a qualidade das nanopartículas magnéticas?

- Como devem ser manuseados os materiais com alto teor de umidade antes do aquecimento? Garanta Segurança e Qualidade no Processamento Térmico

- Por que o resfriamento imediato é necessário após o tratamento CTS de carbono mesoporoso? Preserve a Estrutura Atômica do Seu Material

- Por que o óxido de grafeno (GO) é essencial na síntese por micro-ondas? Desbloqueie o Crescimento Rápido e o Controle Preciso de Nanocompósitos 2D

- Quais vantagens técnicas o equipamento de aquecimento Joule oferece? Síntese de Catalisadores de Átomo Único de Alta Eficiência