Em sua essência, o ambiente de aquecimento exclusivo do forno mufla decorre de um único princípio de design: isolamento. Ele usa uma câmara externa isolada para aquecer uma câmara interna selada — a "mufla" — que contém o material. Este método de aquecimento indireto impede qualquer contato entre a amostra e os elementos de aquecimento reais ou subprodutos da combustão, criando uma atmosfera excepcionalmente limpa e controlada.

A característica definidora de um forno mufla não é apenas a sua capacidade de atingir altas temperaturas, mas o seu método de fazê-lo através de aquecimento indireto. Isso cria um ambiente térmico uniforme e livre de contaminação, tornando-o a escolha definitiva para processos onde a pureza e a consistência do material são primordiais.

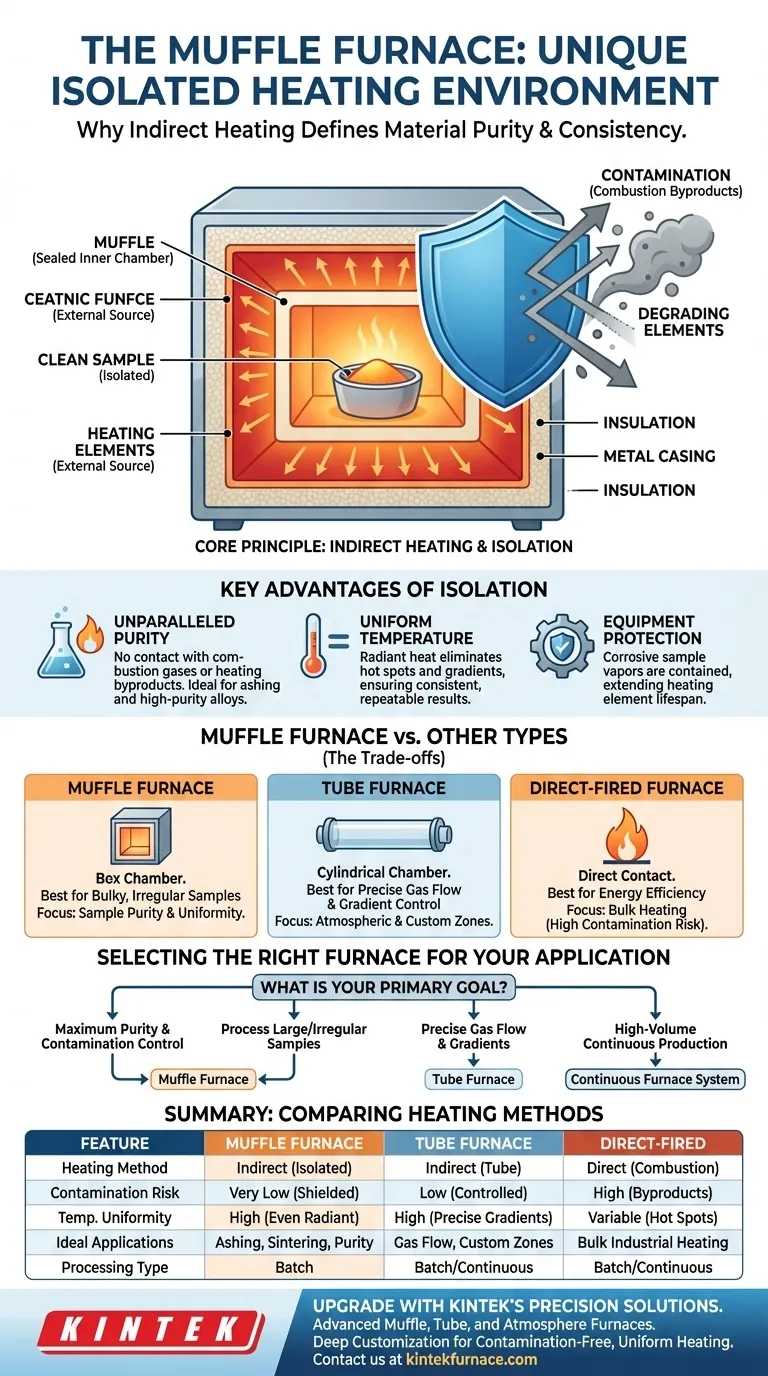

O Princípio do Aquecimento Indireto

O termo "mufla" refere-se à câmara interna selada do forno, que atua como uma barreira. Este elemento de design fundamental é responsável pelas suas características de aquecimento exclusivas.

O que é a "Mufla"?

A mufla é um invólucro semelhante a uma caixa, tipicamente feito de cerâmica de alta temperatura, que contém a amostra. Os elementos de aquecimento no exterior aquecem esta câmara, que então irradia energia térmica uniformemente para o interior.

A amostra no interior nunca "vê" a fonte de calor bruta. Pense nisso como uma panela de cozimento perfeitamente selada colocada dentro de um forno maior e mais quente.

Prevenindo a Contaminação

O principal benefício deste design é a criação de um ambiente livre de contaminação. Em fornos de combustão direta, subprodutos da combustão ou partículas de elementos de aquecimento em degradação podem assentar e corromper a amostra.

A mufla atua como um escudo intransponível, garantindo que a única coisa que interage com a amostra seja calor puro e radiante. Isso é fundamental para trabalhos analíticos sensíveis, como incineração, ou para criar ligas de alta pureza.

Garantindo Temperatura Uniforme

Ao aquecer toda a superfície externa da mufla, o forno distribui a energia térmica uniformemente por toda a câmara interna. Este design minimiza gradientes de temperatura e "pontos quentes" que podem ocorrer em outros sistemas de aquecimento.

Para processos como recozimento ou sinterização, onde até mesmo uma ligeira variação de temperatura pode alterar as propriedades de um material, esta uniformidade garante resultados consistentes e repetíveis em toda a amostra.

Principais Vantagens do Design Mufla

O ambiente isolado da mufla fornece várias vantagens operacionais distintas que a tornam indispensável em ambientes laboratoriais e industriais especializados.

Alta Pureza para Processos Sensíveis

O ambiente de aquecimento limpo é ideal para tarefas como incineração de amostras de alimentos ou químicas, onde o objetivo é queimar o material orgânico para medir o conteúdo inorgânico restante sem introduzir contaminantes externos.

É também essencial para sinterização de metais e cerâmicas em pó, onde a pureza afeta diretamente a resistência e a integridade finais do material.

Resultados Consistentes e Repetíveis

Como o forno elimina flutuações de temperatura, cada lote processado sob as mesmas configurações experimentará as mesmas condições térmicas. Esta repetibilidade é um requisito inegociável para controle de qualidade e pesquisa científica.

Protegendo o Próprio Forno

O isolamento funciona nos dois sentidos. Vapores ou gases corrosivos liberados pela amostra durante o aquecimento são contidos dentro da mufla.

Isso protege os caros elementos de aquecimento do forno contra degradação, estendendo significativamente a vida útil e a confiabilidade do equipamento.

Compreendendo os Compromissos: Mufla vs. Outros Fornos

Embora poderoso, o forno mufla não é a ferramenta certa para todo trabalho. Seu design cria compromissos específicos quando comparado a outros tipos de fornos.

Forno Mufla vs. Forno Tubular

Ambos os tipos de forno oferecem atmosferas limpas e controladas. A principal diferença é a geometria. Um forno mufla tem uma câmara grande e quadrada, ideal para processar amostras volumosas ou de formato irregular.

Um forno tubular, com sua câmara cilíndrica, oferece um controle mais preciso sobre o fluxo de gás e os gradientes de temperatura. Isso o torna superior para processos que exigem um fluxo atmosférico específico sobre a amostra ou zonas de aquecimento e resfriamento altamente personalizadas.

Forno Mufla vs. Forno de Combustão Direta

Um forno de combustão direta é frequentemente mais eficiente em termos de energia, pois o calor é aplicado diretamente à carga de trabalho. No entanto, isso ocorre ao custo de potencial contaminação por gases de combustão.

Um forno mufla prioriza a pureza da amostra em detrimento da eficiência térmica máxima, tornando-o a escolha para trabalhos de precisão em vez de aquecimento industrial em massa.

Processamento em Lote vs. Contínuo

Os fornos mufla são inerentemente unidades de processamento em lote. Uma amostra é colocada no interior, a porta é selada e o ciclo de aquecimento é executado.

Isso contrasta com sistemas contínuos, como um forno de empurrar (pusher furnace), onde os materiais são constantemente movidos através de diferentes zonas de aquecimento. Tais sistemas são construídos para fabricação de alto volume, não para o aquecimento preciso e estacionário de um forno mufla.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do equipamento de aquecimento correto depende inteiramente do seu objetivo de processo principal.

- Se o seu foco principal for pureza máxima e controle de contaminação: A câmara isolada de um forno mufla é a solução ideal.

- Se o seu foco principal for processar amostras grandes ou de formato irregular: A câmara espaçosa do forno mufla oferece mais flexibilidade do que um forno tubular.

- Se o seu foco principal for controle preciso do fluxo de gás e gradiente de temperatura: Um forno tubular é frequentemente a escolha superior devido à sua geometria.

- Se o seu foco principal for produção contínua de alto volume: Um sistema de forno contínuo dedicado é necessário, pois um forno mufla é projetado para trabalho em lote.

Em última análise, escolher um forno mufla é uma decisão de priorizar a integridade do material e a repetibilidade do processo acima de tudo.

Tabela de Resumo:

| Característica | Forno Mufla | Forno Tubular | Forno de Combustão Direta |

|---|---|---|---|

| Método de Aquecimento | Indireto (câmara isolada) | Indireto (geometria tubular) | Direto (combustão/elementos) |

| Risco de Contaminação | Muito baixo (amostra blindada) | Baixo (atmosfera controlada) | Alto (subprodutos presentes) |

| Uniformidade de Temperatura | Alta (calor radiante uniforme) | Alta (gradientes precisos) | Variável (pontos quentes comuns) |

| Aplicações Ideais | Incineração, sinterização, processos de alta pureza | Processos com fluxo de gás, zonas personalizadas | Aquecimento industrial em massa |

| Tipo de Processamento | Lote | Lote/Contínuo | Lote/Contínuo |

Atualize seu laboratório com os fornos de alta temperatura de precisão da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos soluções avançadas como Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, além de Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que suas necessidades experimentais exclusivas sejam atendidas com aquecimento uniforme e livre de contaminação para resultados confiáveis. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar a pureza do seu material e a eficiência do seu processo!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como os processos de sinterização repetida e moldes de sinterização especializados abordam os desafios técnicos da fabricação de componentes de rotor de volante de grandes dimensões? Expanda Escala e Integridade

- Qual o papel de um forno mufla na análise de resíduos de combustão? Otimize sua análise de carvão de compósito

- Qual o papel de um forno mufla na síntese de g-C3N4? Dominando a Policondensação Térmica para Semicondutores

- Como um forno mufla contribui para o biochar modificado com caulim? Otimizando a Pirólise e a Integração Mineral

- Por que são necessários equipamentos de agitação e secagem de precisão para materiais fotocatalíticos? Domine o Controle da Microestrutura