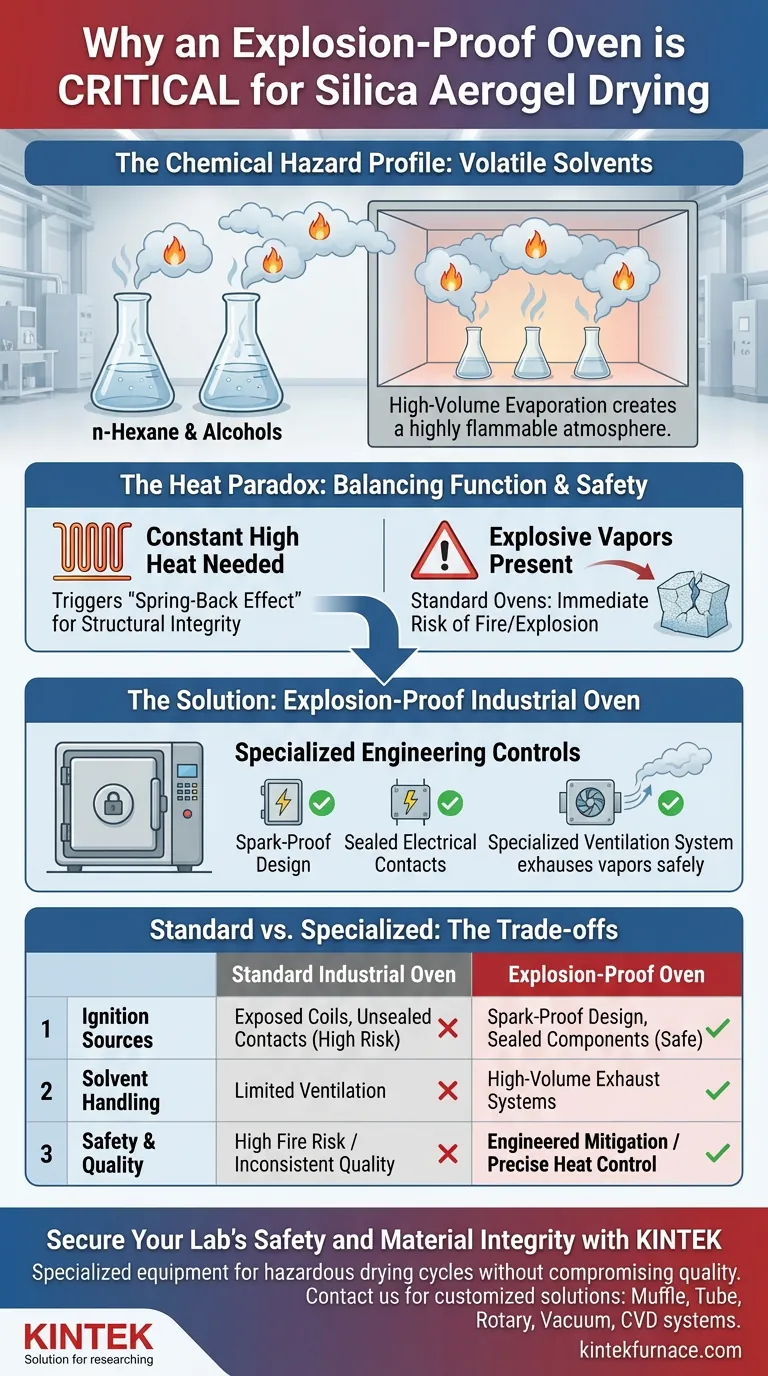

A necessidade crítica de um forno à prova de explosão é ditada pela volatilidade química envolvida no processo de secagem. A secagem de aerogéis de sílica modificados hidrofobicamente requer a evaporação de grandes quantidades de solventes orgânicos inflamáveis, como n-hexano e álcoois residuais. O uso de um forno comum exporia esses vapores concentrados e combustíveis a elementos de aquecimento, criando um risco imediato e elevado de incêndio ou explosão.

O processo de secagem apresenta um duplo desafio: manter as altas temperaturas necessárias para a integridade estrutural do aerogel, ao mesmo tempo em que gerencia uma atmosfera perigosa de vapores de solventes inflamáveis.

O Perfil de Risco Químico

Gerenciando Solventes Orgânicos Voláteis

O fator de risco fundamental neste processo é a carga de solvente. Para produzir esses aerogéis, a estrutura do gel úmido é saturada com compostos orgânicos como n-hexano e álcoois.

Evaporação em Alto Volume

À medida que o ciclo de secagem avança, esses solventes não apenas escorrem; eles evaporam para dentro da câmara do forno. Isso rapidamente cria uma atmosfera altamente inflamável que os sistemas de ventilação padrão não conseguem lidar com segurança.

O Papel da Temperatura no Processamento

Desencadeando o Efeito de "Spring-back"

O calor não é aplicado apenas para remover a umidade; é um requisito funcional para a estrutura do material. A referência primária observa que um ambiente de alta temperatura constante é essencial para alcançar o "efeito de spring-back".

Equilibrando Calor e Segurança

Isso cria um paradoxo: você precisa aplicar calor significativo a uma substância que está liberando gás explosivo. Um forno à prova de explosão resolve isso fornecendo controle preciso de temperatura para facilitar o mecanismo de "spring-back" sem se tornar uma fonte de ignição.

Compreendendo as Compensações: Equipamentos Padrão vs. Especializados

O Risco de Componentes Padrão

Fornos industriais padrão geralmente contêm resistências de aquecimento expostas, contatos elétricos não selados ou ventiladores que podem gerar faíscas. Em uma atmosfera rica em vapor de n-hexano, uma única faísca é suficiente para causar uma catástrofe.

Recursos de Mitigação Especializados

Fornos à prova de explosão utilizam controles de engenharia distintos para mitigar esse risco. Conforme destacado na referência primária, eles apresentam sistemas de ventilação especializados e designs à prova de faíscas especificamente projetados para exaurir vapores de solvente com segurança antes que atinjam concentrações explosivas.

Fazendo a Escolha Certa para Seu Objetivo

Garantir a produção bem-sucedida de aerogéis de sílica requer priorizar tanto a segurança do pessoal quanto a qualidade do material.

- Se o seu foco principal é a Conformidade de Segurança: Você deve verificar se a classificação à prova de explosão do forno corresponde ao perfil de volatilidade específico do n-hexano e dos álcoois utilizados.

- Se o seu foco principal é a Qualidade do Material: Você deve garantir que o forno mantenha as altas temperaturas precisas e constantes necessárias para desencadear o efeito de "spring-back", evitando o colapso estrutural.

Em última análise, o forno à prova de explosão não é apenas um dispositivo de segurança; é a única tecnologia habilitadora que permite o processamento em alta temperatura desses materiais voláteis.

Tabela Resumo:

| Recurso | Forno Industrial Padrão | Forno à Prova de Explosão |

|---|---|---|

| Fontes de Ignição | Resistências expostas e contatos não selados | Design à prova de faíscas e componentes selados |

| Manuseio de Solvente | Ventilação limitada para vapores inflamáveis | Sistemas de exaustão especializados de alto volume |

| Risco de Segurança | Alto risco de incêndio/explosão com solventes orgânicos | Projetado para mitigar atmosferas voláteis |

| Qualidade do Aerogel | Controle de temperatura inconsistente arrisca colapso | Calor preciso para o efeito ideal de 'spring-back' |

Garanta a Segurança do Seu Laboratório e a Integridade do Material com a KINTEK

O processamento de aerogéis de sílica requer mais do que apenas calor — exige um ambiente sofisticado onde a segurança encontra a precisão. A KINTEK fornece o equipamento especializado necessário para lidar com ciclos de secagem perigosos sem comprometer a qualidade.

Apoiada por P&D e fabricação de ponta, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de alta temperatura para laboratório que são totalmente personalizáveis para seus perfis de solvente e necessidades de material específicos. Não arrisque uma catástrofe com equipamentos padrão; deixe nossos especialistas ajudá-lo a selecionar ou projetar o sistema perfeito para sua aplicação.

Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- Jinjing Guo, Baohua Guo. Enhancing Mesopore Volume and Thermal Insulation of Silica Aerogel via Ambient Pressure Drying-Assisted Foaming Method. DOI: 10.3390/ma17112641

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno SPS para sinterização por plasma com faísca

As pessoas também perguntam

- Qual é a função de um forno de alta temperatura de laboratório tipo caixa? Evolução do Tratamento Térmico da Liga Mestra AlCoCrFeNi2.1

- Como os fornos de resistência tipo caixa contribuem para a preparação de materiais catalíticos? Desbloqueie a Precisão na Síntese de Catalisadores

- Quais são as características de design dos fornos mufla que contribuem para a sua eficiência? Descubra Funcionalidades Chave para um Desempenho Superior

- Qual o papel de um forno mufla de laboratório na modificação de transportadores de sílica mesoporosa para carregamento de medicamentos?

- Qual é a capacidade da câmara do forno mufla? Otimize o Processamento Térmico do Seu Laboratório

- Como um forno de resistência tipo caixa de alta temperatura facilita a sinterização de LLTO? Domine o Controle Térmico Preciso

- Qual o papel de um forno mufla na preparação de RH-SNP? Domine a Síntese Térmica de Duas Etapas

- Como o tamanho dos fornos de cadinho impacta seu uso? Um guia para escolher a escala certa