Na sua essência, a eficiência de um forno mufla provém de uma combinação de isolamento térmico superior, controlo de temperatura preciso e o isolamento da câmara interna tanto dos contaminantes como dos elementos de aquecimento. Estas características de design trabalham em conjunto para minimizar a perda de calor, reduzir o consumo de energia e garantir que o processo realizado seja repetível e fiável.

Um forno mufla é concebido não apenas para o calor, mas para o controlo. A sua eficiência é um resultado direto de escolhas de design que priorizam a retenção de energia térmica, a sua distribuição uniforme e a proteção da amostra, o que, em última análise, poupa tempo, reduz os custos operacionais e garante resultados consistentes.

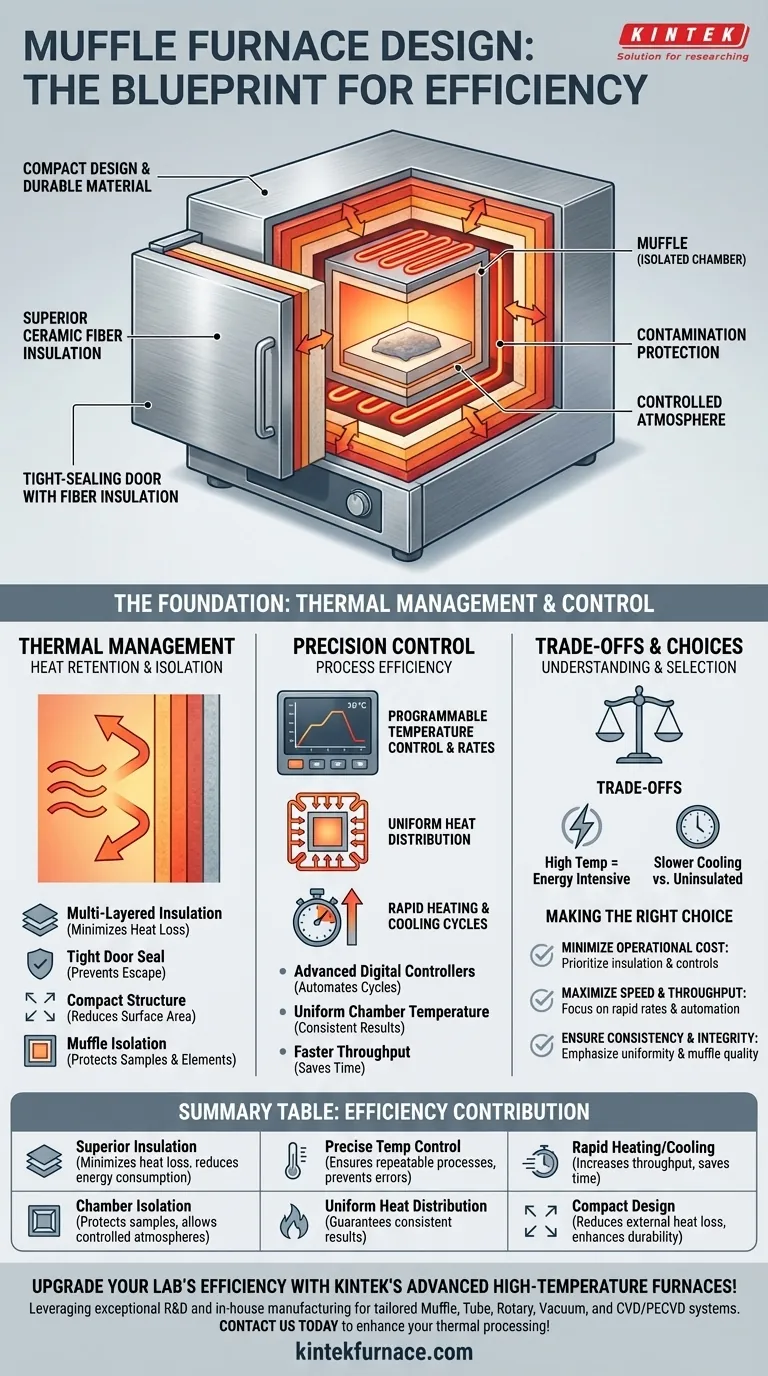

A Base da Eficiência: Gestão Térmica

O principal objetivo do design físico de um forno mufla é gerar e conter calor extremo com desperdício mínimo. Cada componente é selecionado para apoiar este objetivo.

Isolamento Superior e Retenção de Calor

A capacidade de um forno manter a sua temperatura é o fator mais importante na sua eficiência energética. Isto é conseguido através de isolamento multicamadas.

Os fornos modernos utilizam paredes espessas de materiais de fibra cerâmica de alta qualidade. Estes materiais têm uma condutividade térmica muito baixa, funcionando como um termo sofisticado para manter o calor dentro da câmara em vez de o deixar escapar para o laboratório.

A porta do forno, um ponto comum de perda de calor, recebe atenção especial. É normalmente preenchida com o mesmo isolamento de fibra de alto desempenho para garantir uma vedação estanque e manter a integridade térmica.

Design Compacto e Escolha de Material

A carcaça externa, frequentemente feita de aço inoxidável texturizado, proporciona durabilidade e resistência ao ambiente de alta temperatura. O design geral compacto minimiza a área de superfície externa, reduzindo ainda mais a potencial perda de calor.

Esta construção robusta e resistente ao calor garante a longevidade e a fiabilidade do forno, tornando-o um instrumento económico durante a sua longa vida operacional.

Isolamento da Câmara de Aquecimento (A "Mufla")

A característica definidora deste forno é a mufla—uma câmara interna que separa o material a ser processado dos elementos de aquecimento.

Este isolamento é crucial por duas razões. Primeiro, protege materiais sensíveis da contaminação pelos elementos de aquecimento. Segundo, cria um ambiente limpo e controlado onde uma atmosfera protetora específica pode ser introduzida, se necessário, o que é essencial para muitos processos metalúrgicos.

Controlo de Precisão para Eficiência do Processo

Para além de simplesmente reter o calor, a eficiência de um forno é medida pela sua capacidade de fornecer esse calor precisamente onde e quando é necessário. Este é o papel do sistema de controlo.

Controlo de Temperatura Programável

Os fornos mufla modernos apresentam controladores digitais avançados. Estes permitem ao operador programar não apenas uma temperatura alvo, mas também as taxas de aquecimento e arrefecimento específicas.

Este nível de controlo é crucial para processos que exigem alterações de temperatura em etapas. A automatização destes ciclos elimina a supervisão manual, garante uma repetibilidade perfeita e reduz a probabilidade de erro do utilizador, prevenindo assim o desperdício de tempo e materiais.

Distribuição Uniforme do Calor

A eficiência é perdida se uma parte da câmara estiver mais quente do que outra, levando a resultados inconsistentes. Os fornos mufla são concebidos para alta uniformidade de temperatura.

Os elementos de aquecimento são estrategicamente colocados à volta da mufla para garantir que todo o volume da câmara atinja e mantenha a temperatura definida. Isto garante que cada parte de uma amostra recebe exatamente o mesmo tratamento térmico, um pilar fundamental para um trabalho científico e industrial fiável.

Ciclos Rápidos de Aquecimento e Arrefecimento

Embora o isolamento robusto seja fundamental para reter o calor, os designs modernos também enfatizam os ciclos rápidos de aquecimento e arrefecimento. Isto é uma eficiência de tempo.

Ciclos mais rápidos aumentam a produtividade, permitindo que mais amostras sejam processadas num dia de trabalho. Isto é particularmente valioso em ambientes de alta procura, como laboratórios de controlo de qualidade ou para análises específicas, como a análise termogravimétrica (TGA).

Compreender as Compensações

Nenhum design é isento de compromissos. Compreender estas limitações é fundamental para utilizar um forno mufla de forma eficaz.

Consumo de Energia a Altas Temperaturas

Apesar do seu design eficiente, atingir temperaturas muito elevadas (até 1800°C) é um processo intensivo em energia. A eficiência reside na forma como o forno mantém essa temperatura, e não em tornar o aquecimento inicial fácil.

O Custo da Precisão

Os materiais de alta qualidade e resistentes ao calor, os componentes premium e os controlos programáveis sofisticados que tornam estes fornos eficientes também contribuem para um preço de compra inicial mais elevado em comparação com fornos mais simples.

Arrefecimento Mais Lento vs. Fornos Não Isolados

O excelente isolamento que retém o calor de forma tão eficaz também pode significar que um forno mufla arrefece mais lentamente do que um forno menos isolado. Embora os modelos modernos tenham melhorado isto, continua a ser um fator para processos que requerem têmpera rápida sem equipamento especializado.

Fazer a Escolha Certa para o Seu Objetivo

Para selecionar ou operar um forno mufla de forma eficaz, alinhe as suas características com a sua definição primária de eficiência.

- Se o seu foco principal for minimizar o custo operacional: Priorize modelos com isolamento da mais alta qualidade, uma porta de vedação estanque e controlos digitais modernos e energeticamente eficientes.

- Se o seu foco principal for a velocidade e o rendimento do processo: Procure fornos que anunciem taxas de aquecimento rápidas e tenham controlos totalmente programáveis para automatizar ciclos.

- Se o seu foco principal for a consistência dos resultados e a integridade da amostra: As características mais importantes são a excecional uniformidade de temperatura e a qualidade do isolamento da mufla.

Ao compreender estes princípios de design fundamentais, pode selecionar confiantemente o instrumento certo para alcançar um processamento térmico preciso, repetível e eficiente.

Tabela de Resumo:

| Característica de Design | Contribuição para a Eficiência |

|---|---|

| Isolamento Superior | Minimiza a perda de calor, reduz o consumo de energia |

| Controlo de Temperatura Preciso | Garante processos repetíveis, previne erros |

| Isolamento da Câmara | Protege as amostras da contaminação, permite atmosferas controladas |

| Distribuição Uniforme do Calor | Garante resultados consistentes entre amostras |

| Aquecimento/Arrefecimento Rápido | Aumenta o rendimento, poupa tempo |

| Design Compacto | Reduz a perda de calor externa, melhora a durabilidade |

Melhore a eficiência do seu laboratório com os fornos de alta temperatura avançados da KINTEK! Alavancando I&D excecional e fabrico interno, fornecemos a diversos laboratórios soluções personalizadas como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que satisfazemos precisamente as suas necessidades experimentais únicas para um desempenho ótimo e poupanças de custos. Contacte-nos hoje para discutir como os nossos fornos podem melhorar o seu processamento térmico!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água