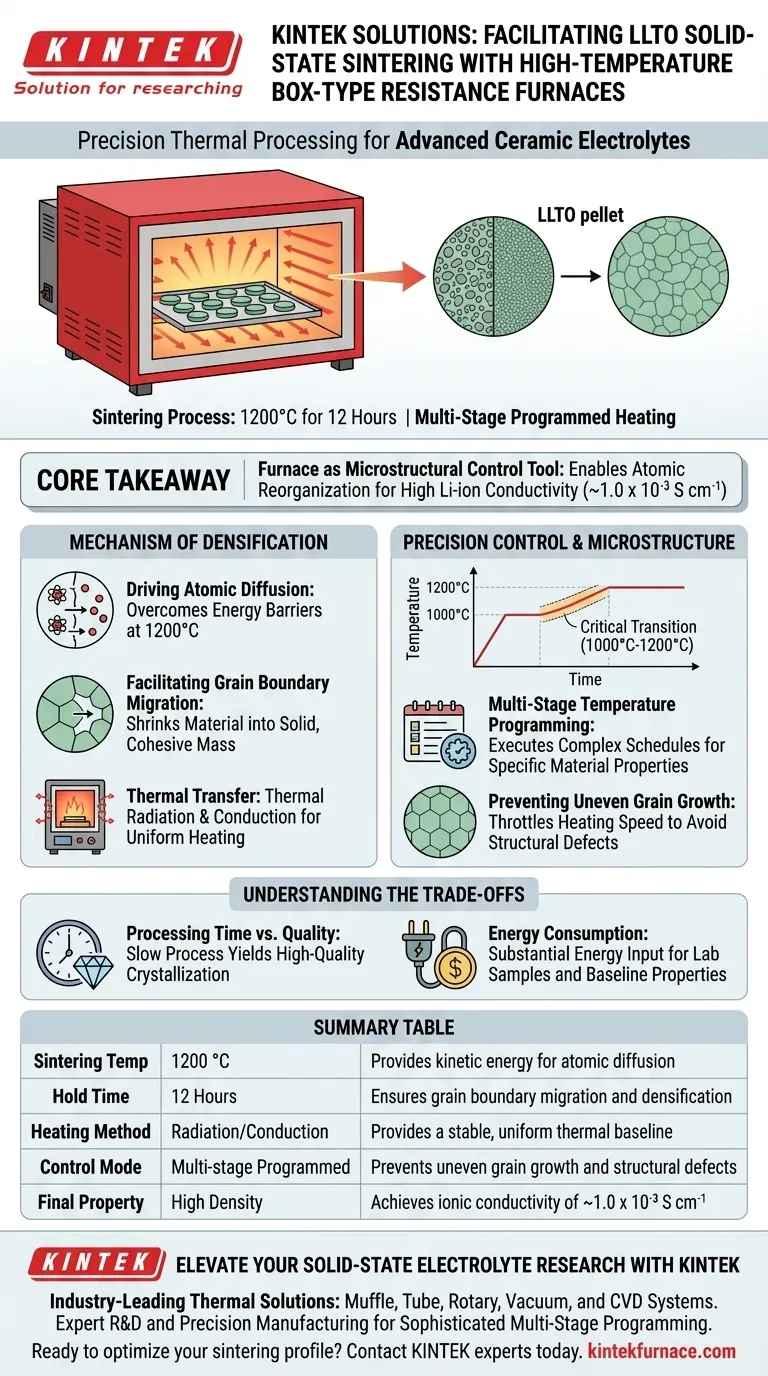

Um forno de resistência tipo caixa de alta temperatura facilita a sinterização em estado sólido de Titanato de Lítio e Lantânio (LLTO) ao criar um ambiente térmico precisamente controlado que impulsiona a difusão atômica e a migração de contorno de grão. Especificamente, ele mantém uma temperatura crítica de 1200 °C por 12 horas, utilizando aquecimento programado em múltiplos estágios para prevenir o crescimento irregular de grãos e garantir a formação de uma fase cristalina densa e altamente condutora.

Ponto Principal O forno não é meramente uma fonte de calor; é uma ferramenta para controle microestrutural. Ao regular estritamente as taxas de aquecimento e os tempos de permanência, o forno permite a reorganização atômica necessária para alcançar a alta condutividade de íons de lítio do LLTO (aproximadamente 1,0 x 10⁻³ S cm⁻¹), transformando "pellets verdes" prensados em um eletrólito cerâmico denso.

O Mecanismo de Densificação

Impulsionando a Difusão Atômica

A função principal do forno é fornecer a energia cinética necessária para reações em estado sólido. Ao manter uma temperatura constante de 1200 °C, o forno permite que os átomos dentro da estrutura do LLTO superem barreiras de energia e se difundam através das fronteiras das partículas.

Facilitando a Migração de Contorno de Grão

À medida que a difusão ocorre, o ambiente térmico estável do forno promove a migração de contorno de grão. Este processo elimina poros entre as partículas originais do pó, encolhendo efetivamente o material em uma massa sólida e coesa.

Método de Transferência Térmica

Ao contrário de métodos avançados como a sinterização por micro-ondas, um forno de resistência tipo caixa depende de radiação térmica e condução. Essa abordagem tradicional garante um aquecimento uniforme de fora para dentro, fornecendo uma linha de base estável para a densificação.

Controle de Precisão e Microestrutura

Programação de Temperatura em Múltiplos Estágios

A vantagem crítica deste tipo de forno é a capacidade de executar cronogramas de aquecimento complexos. Ele não simplesmente aumenta linearmente até a temperatura alvo; ele segue uma curva programada projetada para as propriedades específicas do material do LLTO.

Controlando a Transição Crítica

Uma característica específica frequentemente empregada é diminuir a taxa de aquecimento durante a transição de 1000 °C para 1200 °C. Esta janela de temperatura específica é volátil para a formação de cristais.

Prevenindo o Crescimento Irregular de Grãos

Ao controlar a velocidade de aquecimento nesta faixa superior, o forno impede que os grãos cresçam muito rapidamente ou de forma irregular. O crescimento descontrolado leva a defeitos estruturais que impedem o movimento dos íons de lítio, reduzindo drasticamente o desempenho do eletrólito.

Entendendo os Compromissos

Tempo de Processamento vs. Qualidade

O processo de sinterização em estado sólido em um forno tipo caixa é inerentemente lento, muitas vezes exigindo um tempo de permanência de 12 horas, além dos períodos de rampa de aquecimento e resfriamento. Embora isso produza cristalização de alta qualidade, é significativamente mais demorado do que as técnicas de sinterização por plasma de faísca ou micro-ondas.

Consumo de Energia

Manter 1200 °C por longos períodos requer um consumo substancial de energia. Isso torna o forno de resistência tipo caixa excelente para estabelecer propriedades de material de linha de base e amostras de laboratório de alta qualidade, mas potencialmente caro para fabricação industrial de alto volume sem otimização.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia do seu processo de sinterização, considere as seguintes recomendações baseadas em resultados:

- Se seu foco principal é maximizar a condutividade iônica: Priorize a capacidade de programação em múltiplos estágios, especificamente reduzindo a taxa de rampa entre 1000 °C e 1200 °C para garantir uma estrutura de grão uniforme.

- Se seu foco principal é pesquisa comparativa: Use o forno tipo caixa como um grupo de controle, pois seu mecanismo de radiação térmica fornece uma linha de base padrão para comparação com técnicas de sinterização inovadoras, como o aquecimento por micro-ondas.

O sucesso na sinterização de LLTO depende menos de atingir calor alto e mais da precisão do perfil térmico durante as fases finais de densificação.

Tabela Resumo:

| Parâmetro | Especificação | Impacto na Sinterização de LLTO |

|---|---|---|

| Temp. de Sinterização | 1200 °C | Fornece energia cinética para difusão atômica |

| Tempo de Permanência | 12 Horas | Garante migração de contorno de grão e densificação |

| Método de Aquecimento | Radiação/Condução | Fornece uma linha de base térmica estável e uniforme |

| Modo de Controle | Programado em Múltiplos Estágios | Previne crescimento irregular de grãos e defeitos estruturais |

| Propriedade Final | Alta Densidade | Alcança condutividade iônica de ~1,0 x 10⁻³ S cm⁻¹ |

Eleve Sua Pesquisa em Eletrólitos de Estado Sólido com a KINTEK

A precisão é a diferença entre um pellet falho e um eletrólito de alta condutividade. A KINTEK fornece soluções térmicas líderes na indústria, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, especificamente projetados para pesquisadores de ciência de materiais.

Apoiados por P&D especializado e fabricação de precisão, nossos fornos oferecem a programação sofisticada em múltiplos estágios necessária para controlar a transição crítica de 1000°C–1200°C na sinterização de LLTO. Se você precisa de um forno de laboratório padrão ou de um sistema de alta temperatura totalmente personalizável, entregamos a estabilidade que sua microestrutura exige.

Pronto para otimizar seu perfil de sinterização? Entre em contato com os especialistas da KINTEK hoje mesmo para discutir seus requisitos exclusivos de pesquisa.

Guia Visual

Referências

- Pei‐Yin Chen, Sheng‐Heng Chung. A solid-state electrolyte for electrochemical lithium–sulfur cells. DOI: 10.1039/d3ra05937e

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que um forno mufla é essencial para nanopós de Sn:ZnO? Alcance Estrutura Cristalina e Pureza Perfeitas

- Como um forno de sinterização de alto desempenho influencia as cerâmicas à base de KNN? Domine a Microestrutura e a Precisão

- Quais são as principais funções dos fornos industriais de alta temperatura, tipo mufla ou tubular, na sinterização de PCEC?

- Como a transferência de calor por convecção em um forno de ar quente afeta os briquetes de minério de ferro? Guia especializado para qualidade de secagem

- Por que um forno de resistência de caixa de laboratório ou forno mufla é necessário para a síntese da estrutura de espinélio MgCo2O4?

- Como são alcançadas altas temperaturas em um forno mufla? Descubra a Ciência por Trás do Aquecimento de Precisão

- Qual é a maior vantagem de um forno mufla? Aquecimento de alta temperatura superior e livre de contaminação

- Que precauções devem ser tomadas ao fundir amostras com substâncias alcalinas? Proteja seu Forno Contra Corrosão