Ao fundir amostras com substâncias alcalinas, você deve implementar controles processuais e salvaguardas físicas para proteger seu equipamento e garantir resultados precisos. As precauções mais críticas são gerenciar rigorosamente as condições operacionais — especialmente a taxa de aquecimento — e colocar uma placa refratária protetora no fundo do forno para atuar como barreira contra derramamentos corrosivos.

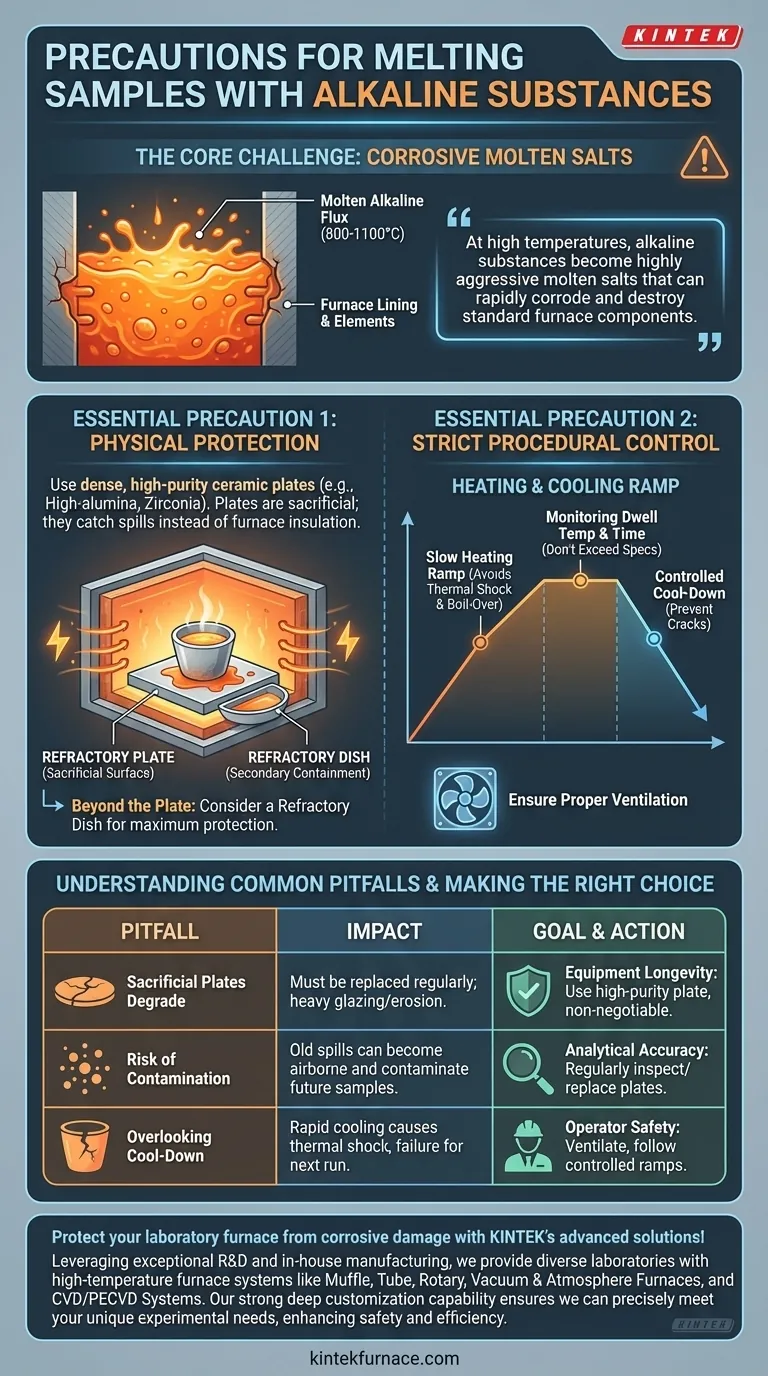

Em altas temperaturas, as substâncias alcalinas se transformam em sais fundidos altamente agressivos que podem corroer e destruir rapidamente os componentes padrão do forno. A estratégia central é, portanto, a contenção — usando barreiras protetoras e aquecimento controlado para evitar qualquer contato entre o fundente fundido e o próprio forno.

O Desafio Central: Sais Fundidos Corrosivos

A questão fundamental não é apenas o calor, mas a reatividade química dos materiais alcalinos quando se tornam fundidos. Entender isso é fundamental para implementar precauções eficazes.

Por Que os Álcalis Fundidos São Tão Agressivos

Em temperaturas de fusão (frequentemente 800-1100°C), fundentes alcalinos como borato de lítio ou hidróxido de sódio se transformam em solventes poderosos. Eles são especialmente eficazes na dissolução de óxidos metálicos, que são os principais componentes da maioria das cerâmicas, incluindo o próprio revestimento do forno.

O Alvo da Corrosão: Revestimentos e Elementos do Forno

O interior de um forno de alta temperatura é tipicamente feito de tijolos refratários ou isolamento de fibra cerâmica. Se uma substância alcalina fundida derramar, ela atacará quimicamente e corroerá esse isolamento, potencialmente expondo e destruindo os caros elementos de aquecimento e a carcaça metálica do forno.

Precaução Essencial 1: Proteção Física do Forno

Sua primeira linha de defesa é uma barreira física que isola seu cadinho de amostra do piso do forno.

O Papel da Placa Refratária

Uma placa refratária ou placa de apoio, colocada no piso do forno, serve como uma superfície sacrificial. Caso seu cadinho rache ou a amostra ferva, o derramamento será contido pela placa, e não pelo isolamento do forno.

A Seleção do Material é Crítica

Esta placa deve ser feita de uma cerâmica densa e de alta pureza que seja resistente ao seu fundente alcalino específico. Placas de alta alumina ou zircônia são escolhas comuns. O uso de um material de baixa qualidade ou inadequado resultará na rápida corrosão da própria placa.

Além da Placa: Contenção de Derramamentos

Para proteção máxima, considere colocar seu cadinho dentro de uma bandeja ou prato refratário raso. Isso fornece contenção secundária, garantindo que mesmo um derramamento significativo seja totalmente capturado antes que tenha a chance de se espalhar pela placa de apoio.

Precaução Essencial 2: Controle Procedural Rigoroso

Barreiras físicas podem falhar se o processo em si estiver descontrolado. A maneira como você aquece e resfria a amostra é tão importante quanto o hardware de proteção que você usa.

Controle da Taxa de Aquecimento

"Gerenciar estritamente as condições operacionais" refere-se principalmente a controlar a taxa de rampa de temperatura. Aquecer a amostra muito rapidamente pode causar dois problemas:

- Choque Térmico: O cadinho pode rachar.

- Transbordamento: O fundente pode derreter e liberar gases violentamente, borbulhando para fora do cadinho.

Uma rampa de aquecimento lenta e programada é essencial para permitir uma fusão e reação suaves.

Monitoramento da Temperatura e Tempo de Permanência

Não exceda a temperatura ou o tempo necessários especificados pelo seu método analítico. Temperaturas mais altas aumentam drasticamente a corrosividade dos sais fundidos e o risco de falha de componentes.

Garantindo Ventilação Adequada

Os processos de fusão e fundição podem liberar vapores. Sempre opere o forno em uma área bem ventilada ou sob uma capela de exaustão para garantir a segurança do operador.

Entendendo as Armadilhas Comuns

Mesmo com precauções, erros podem acontecer. Estar ciente deles é fundamental para o sucesso e a segurança a longo prazo.

Placas Sacrificiais Não São Permanentes

A placa de apoio é um item consumível. Depois de conter um derramamento, ou mesmo após exposição prolongada ao ambiente de alta temperatura, ela se degradará. Deve ser inspecionada regularmente e substituída quando apresentar sinais de rachaduras, vitrificação pesada ou erosão.

O Risco de Contaminação

Uma placa de apoio degradada pode se tornar uma fonte de contaminação. Se o material de um derramamento anterior não for totalmente limpo ou a própria placa começar a se decompor, suas partículas podem se tornar aerotransportadas dentro do forno e contaminar amostras futuras, comprometendo a precisão analítica.

Ignorar os Procedimentos de Resfriamento

Assim como uma rampa de aquecimento lenta é crítica, um resfriamento controlado é igualmente importante. Resfriar o forno muito rapidamente pode induzir choque térmico, rachando tanto o cadinho quanto a placa de apoio protetora, preparando o cenário para falhas na próxima execução.

Fazendo a Escolha Certa para Seu Objetivo

Sua abordagem específica deve se alinhar ao seu objetivo principal. Use estas diretrizes para priorizar suas ações.

- Se seu foco principal for a longevidade do equipamento: Sempre use uma placa de apoio refratária de alta pureza e tamanho adequado como primeira linha de defesa inegociável.

- Se seu foco principal for a precisão analítica: Inspecione regularmente suas placas de proteção e cadinhos em busca de quaisquer sinais de degradação para evitar contaminação cruzada entre as amostras.

- Se seu foco principal for a segurança do operador: Garanta que o forno esteja em uma área bem ventilada e siga sempre uma rampa de aquecimento e resfriamento lenta e controlada para evitar derramamentos e choque térmico.

Ao tratar os álcalis fundidos com o respeito que eles exigem, você protege seu processo, seu equipamento e seus resultados.

Tabela de Resumo:

| Tipo de Precaução | Ações Principais | Propósito |

|---|---|---|

| Proteção Física | Usar placas e bandejas refratárias | Conter derramamentos e proteger os revestimentos do forno |

| Controle Procedural | Gerenciar taxas de aquecimento e ventilação | Prevenir transbordamento e garantir a segurança do operador |

| Manutenção | Inspecionar e substituir placas regularmente | Evitar contaminação e falha de equipamento |

Proteja seu forno de laboratório contra danos corrosivos com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente às suas necessidades experimentais exclusivas, aumentando a segurança e a eficiência. Entre em contato conosco hoje para discutir como podemos apoiar seu trabalho com equipamentos confiáveis e adaptados!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura