Em resumo, o tamanho de um forno de cadinho é sua característica mais definidora, determinando diretamente sua aplicação, eficiência e custo-benefício. Embora fornos menores sejam ideais para laboratórios e pequenas empresas, suas limitações inerentes de tamanho os tornam impraticáveis para operações industriais de grande escala que exigem processamento de metal em alto volume.

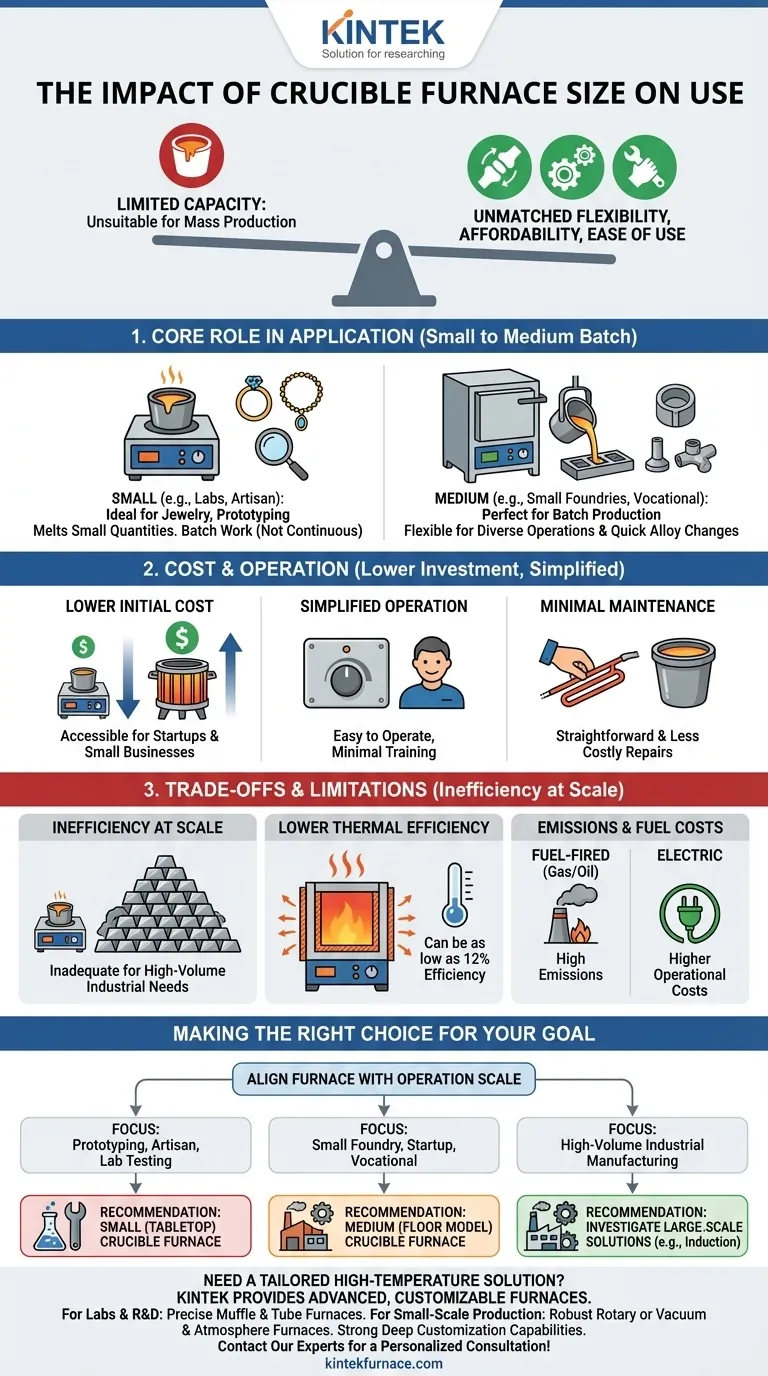

O tamanho de um forno de cadinho dita seu principal ponto de equilíbrio: sua capacidade limitada o torna inadequado para produção em massa, mas essa mesma característica oferece flexibilidade, acessibilidade e facilidade de uso incomparáveis para operações de pequena a média escala.

O Papel Central do Tamanho na Aplicação

O tamanho físico de um forno de cadinho não é apenas uma especificação; é o fator principal que define seu caso de uso mais adequado na indústria.

Ideal para Processamento de Lotes Pequenos a Médios

Os fornos de cadinho se destacam na fusão de pequenas a médias quantidades de metal, desde unidades de bancada para joalheria até modelos de chão para pequenas fundições.

Seu design é fundamentalmente centrado em conter o metal dentro de um pote (o cadinho), o que naturalmente limita o volume que pode ser processado em um único ciclo. Isso os torna perfeitos para trabalho em lote, e não para produção contínua de alto rendimento.

Flexibilidade para Operações Diversas

A capacidade menor é uma vantagem para operações que exigem flexibilidade. É muito mais fácil e rápido alternar entre a fusão de diferentes ligas em um forno de cadinho sem tempo de inatividade significativo ou risco de contaminação cruzada.

Isso os torna muito valiosos para laboratórios, escolas técnicas e empresas que lidam com trabalhos variados e menores, em vez de uma única produção massiva.

Como o Tamanho Influencia o Custo e a Operação

A escala de um forno de cadinho tem um impacto direto e significativo em sua acessibilidade financeira e operacional.

Menor Investimento Inicial

Em comparação com fornos industriais maciços, como fornos de indução ou a arco, os fornos de cadinho têm um custo inicial significativamente menor.

Sua construção mais simples e pegada menor reduzem os custos de fabricação e instalação, tornando-os uma opção atraente e acessível para startups e pequenas empresas com capital limitado.

Operação e Manutenção Simplificadas

O design relativamente simples associado à sua menor escala significa que os fornos de cadinho são fáceis de operar, exigindo treinamento especializado mínimo.

A manutenção também é mais direta e menos dispendiosa. Substituir um cadinho ou um elemento de aquecimento é um processo muito menos complexo do que reformar um forno industrial de várias toneladas, reduzindo o tempo de inatividade e os custos operacionais.

Entendendo os Pontos de Equilíbrio e Limitações

Embora seu tamanho ofereça benefícios claros para aplicações específicas, ele também introduz limitações críticas que devem ser consideradas.

A Restrição Principal: Ineficiência em Escala

A limitação mais significativa é a incapacidade de lidar com aplicações industriais de grande escala. Uma empresa que precisa fundir toneladas de metal por hora achará um forno de cadinho totalmente inadequado devido às suas restrições de volume de lote.

Menor Eficiência Térmica

Os fornos de cadinho são geralmente menos eficientes energeticamente do que outros tipos de fornos, com alguns modelos tradicionais tendo eficiência térmica de apenas 12%.

O calor é aplicado na parte externa do cadinho, e uma quantidade significativa de energia é perdida aquecendo a câmara do forno e o ambiente circundante. Essa ineficiência se torna mais pronunciada e custosa à medida que o tamanho do forno aumenta.

Emissões e Custos de Combustível

Fornos de cadinho tradicionais movidos a combustível (por exemplo, gás ou óleo) podem produzir altos níveis de emissões, o que pode ser uma preocupação para operações ambientalmente sensíveis.

Embora os fornos de cadinho elétricos quase eliminem as emissões, eles podem ter custos operacionais mais altos, dependendo dos preços locais da eletricidade. Isso cria um ponto de equilíbrio entre o impacto ambiental e as despesas contínuas com combustível.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o equipamento certo, você deve alinhar as capacidades do forno com a escala de sua operação.

- Se o seu foco principal for prototipagem, trabalho artesanal ou testes de laboratório: O tamanho pequeno, o baixo custo inicial e a flexibilidade de um forno de cadinho de bancada ou de pequena escala são ideais.

- Se o seu foco principal for operar uma pequena fundição ou startup: Um forno de cadinho de capacidade média oferece um ponto de entrada econômico para a produção de peças fundidas sem um grande investimento de capital.

- Se o seu foco principal for fabricação industrial de alto volume: As limitações inerentes de tamanho e eficiência tornam os fornos de cadinho inadequados; você deve investigar soluções de maior escala, como fornos de indução.

Em última análise, entender que um forno de cadinho é uma ferramenta especializada para trabalho em lote de pequena a média escala é a chave para alavancar seus pontos fortes de forma eficaz.

Tabela de Resumo:

| Tamanho do Forno | Aplicação Ideal | Vantagem Principal | Limitação Principal |

|---|---|---|---|

| Pequeno (Bancada) | Joalheria, Prototipagem, Laboratórios | Máxima Flexibilidade e Baixo Custo | Volume de Lote Muito Baixo |

| Médio (Modelo de Chão) | Pequenas Fundições, Escolas Técnicas | Econômico para Trabalho em Lote | Menor Eficiência Térmica |

| Grande / Industrial | Não Recomendado | N/A | Impraticável para Produção em Massa |

Precisa de uma Solução de Forno de Alta Temperatura Adaptada à Sua Escala?

Se você administra um laboratório de pesquisa, uma escola técnica ou uma pequena fundição, escolher o forno certo é fundamental para sua produtividade e orçamento. A equipe da KINTEK entende que uma solução única não serve para todos.

Nós fornecemos soluções de fornos avançadas e personalizáveis para atender às suas necessidades operacionais exclusivas:

- Para Laboratórios e P&D: Nossos fornos de Mufa e Tubo de precisão oferecem o controle e a flexibilidade necessários para prototipagem e testes.

- Para Produção em Pequena Escala: Nossos robustos fornos Rotativos ou a Vácuo e Atmosfera fornecem a confiabilidade necessária para processamento de lote consistente.

Aproveitando P&D e fabricação interna excepcionais, vamos além dos produtos padrão para oferecer fortes capacidades de personalização profunda, garantindo que seu forno corresponda precisamente à sua capacidade, material e requisitos de processo.

Vamos encontrar o forno perfeito para sua aplicação. Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança