Em resumo, os fornos de resistência tipo caixa desempenham um papel duplo na preparação de materiais catalíticos. Eles são usados para processar termicamente e criar suportes de catalisadores de alta área superficial, como alumina (Al₂O₃), e também são essenciais para as etapas subsequentes de ativação em alta temperatura que conferem ao catalisador final suas propriedades reativas.

A principal contribuição do forno não é simplesmente o calor, mas a criação de um ambiente térmico precisamente controlado. É esse controle que permite que pesquisadores e engenheiros transformem materiais precursores em um catalisador final com uma estrutura específica e de alto desempenho.

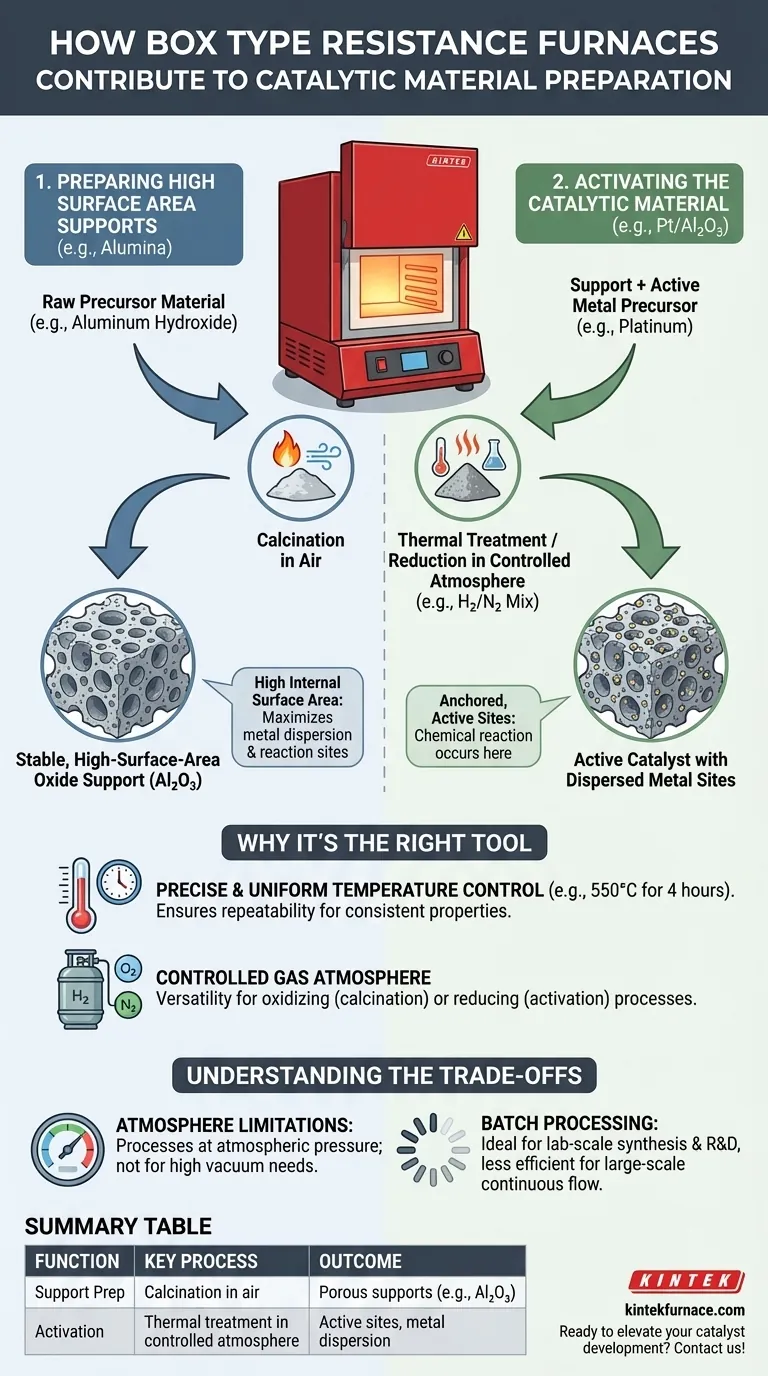

A Função Central: Criando a Arquitetura do Catalisador

A eficácia de um catalisador depende de sua estrutura física e composição química. Um forno de caixa fornece a energia térmica crítica necessária para construir essa arquitetura do zero.

Preparação de Suportes de Alta Área Superficial

A maioria dos catalisadores consiste em partículas metálicas ativas minúsculas distribuídas em uma base estável e porosa conhecida como suporte.

O forno é usado para calcinação — um processo de aquecimento em alta temperatura na presença de ar. Este processo transforma materiais de suporte brutos (como hidróxido de alumínio) em um óxido estável e de alta área superficial, como a alumina (Al₂O₃).

Esta etapa é crucial porque a vasta área superficial interna do suporte permite uma ampla dispersão do metal ativo, maximizando o número de sítios de reação e, consequentemente, a eficiência do catalisador.

Ativação do Material Catalítico

Depois que o componente ativo (por exemplo, platina, paládio) é adicionado ao suporte, o material geralmente ainda está em um estado precursor inativo.

O forno de caixa é usado novamente para um tratamento térmico final. Esta etapa, que pode ser outra calcinação ou uma redução em uma atmosfera gasosa específica, serve para decompor o precursor, ancorar o metal ao suporte e criar os sítios ativos quimicamente onde a reação catalítica ocorrerá.

Um exemplo comum é a preparação de um catalisador Pt/Al₂O₃, onde o calor do forno é usado para dispersar as partículas de platina por todo o suporte de alumina, tornando-o eficaz na decomposição de poluentes como Compostos Orgânicos Voláteis (COVs).

Por que um Forno de Caixa é a Ferramenta Certa

Embora muitos dispositivos possam gerar calor, um forno de resistência tipo caixa oferece uma combinação de características que o tornam ideal para a precisão exigida na síntese de catalisadores.

Controle de Temperatura Preciso e Uniforme

A preparação de catalisadores é uma ciência de especificidades. As propriedades finais de um suporte ou sítio ativo dependem muito das temperaturas exatas utilizadas e da duração do aquecimento.

Os fornos de caixa se destacam em atingir e manter uma temperatura estável e uniforme (por exemplo, manter a 550°C por 4 horas) em toda a câmara, garantindo que todo o lote de material seja processado identicamente. Essa repetibilidade é essencial tanto para pesquisa quanto para produção confiável.

Atmosfera Gasosa Controlada

O ambiente químico durante o aquecimento é tão importante quanto a temperatura. Muitos processos de ativação requerem uma atmosfera específica.

Embora não seja um forno a vácuo, um forno de caixa pode frequentemente ser purgado com gases diferentes. Por exemplo, uma atmosfera oxidante (ar) é usada para calcinação, enquanto uma atmosfera redutora (como uma mistura de nitrogênio/hidrogênio) pode ser usada para converter óxidos metálicos em sua forma metálica ativa pura.

Versatilidade para Desenvolvimento

Esses fornos são os "cavalos de batalha" em laboratórios de ciência dos materiais. Sua simplicidade operacional e capacidade de lidar com diferentes tamanhos de amostras os tornam perfeitos para experimentar novas formulações de catalisadores e testar vários protocolos de preparação.

Entendendo as Compensações (Trade-offs)

Nenhuma ferramenta é perfeita para todas as tarefas. Entender as limitações do forno é fundamental para usá-lo de forma eficaz.

Limitações de Atmosfera

Um forno de caixa padrão é projetado para processamento à pressão atmosférica ou próxima a ela. Ele não consegue atingir o vácuo elevado necessário para a síntese de certos materiais ultrafinos ou filmes finos, o que é domínio dos fornos a vácuo especializados.

Modelo de Processamento em Lote (Batch)

Fornos de caixa operam em base de lote: você carrega o material, executa o ciclo de aquecimento, resfria e descarrega. Isso é ideal para síntese em escala laboratorial e P&D, mas é menos eficiente do que reatores de fluxo contínuo para fabricação industrial em larga escala.

Uma Etapa em um Processo Maior

O forno fornece o tratamento térmico, mas é uma parte do fluxo de trabalho geral de preparação do catalisador. Outros métodos químicos, como impregnação ou coprecipitação, são usados para combinar o suporte e os precursores do metal ativo antes que entrem no forno para processamento final.

Como Aplicar Isso ao Seu Objetivo de Catálise

Seu uso específico do forno dependerá de qual estágio do processo de preparação do catalisador você está focando.

- Se seu foco principal é criar um suporte estável: Você usará o forno para calcinação em alta temperatura para transformar um precursor em um óxido poroso de alta área superficial.

- Se seu foco principal é ativar um catalisador finalizado: Você usará o forno para um tratamento térmico preciso para decompor um precursor metálico e criar sítios ativos quimicamente dispersos no suporte.

- Se seu foco principal é o teste de desempenho: Você pode usar o forno como um reator simples para avaliar a capacidade do seu catalisador de impulsionar uma reação (como a decomposição de COVs) em uma temperatura elevada específica.

Em última análise, o forno de resistência tipo caixa é uma ferramenta indispensável, fornecendo a energia térmica controlada necessária para forjar ingredientes brutos em um catalisador de alto desempenho.

Tabela de Resumo:

| Função | Processo Chave | Resultado |

|---|---|---|

| Preparação do Suporte | Calcinação em ar | Cria suportes estáveis e porosos como alumina (Al₂O₃) com alta área superficial |

| Ativação do Catalisador | Tratamento térmico em atmosfera controlada | Forma sítios ativos decompondo precursores e dispersando metais (ex: Pt) |

| Características Principais | Controle preciso de temperatura, aquecimento uniforme, versatilidade de atmosfera gasosa | Assegura repetibilidade e estrutura de catalisador de alto desempenho |

Pronto para elevar o desenvolvimento do seu catalisador com soluções térmicas personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades profundas de personalização garantem um alinhamento preciso com suas necessidades experimentais exclusivas, seja você preparando suportes de catalisadores ou ativando materiais. Entre em contato conosco hoje para discutir como nossos fornos podem otimizar sua preparação de material catalítico e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente