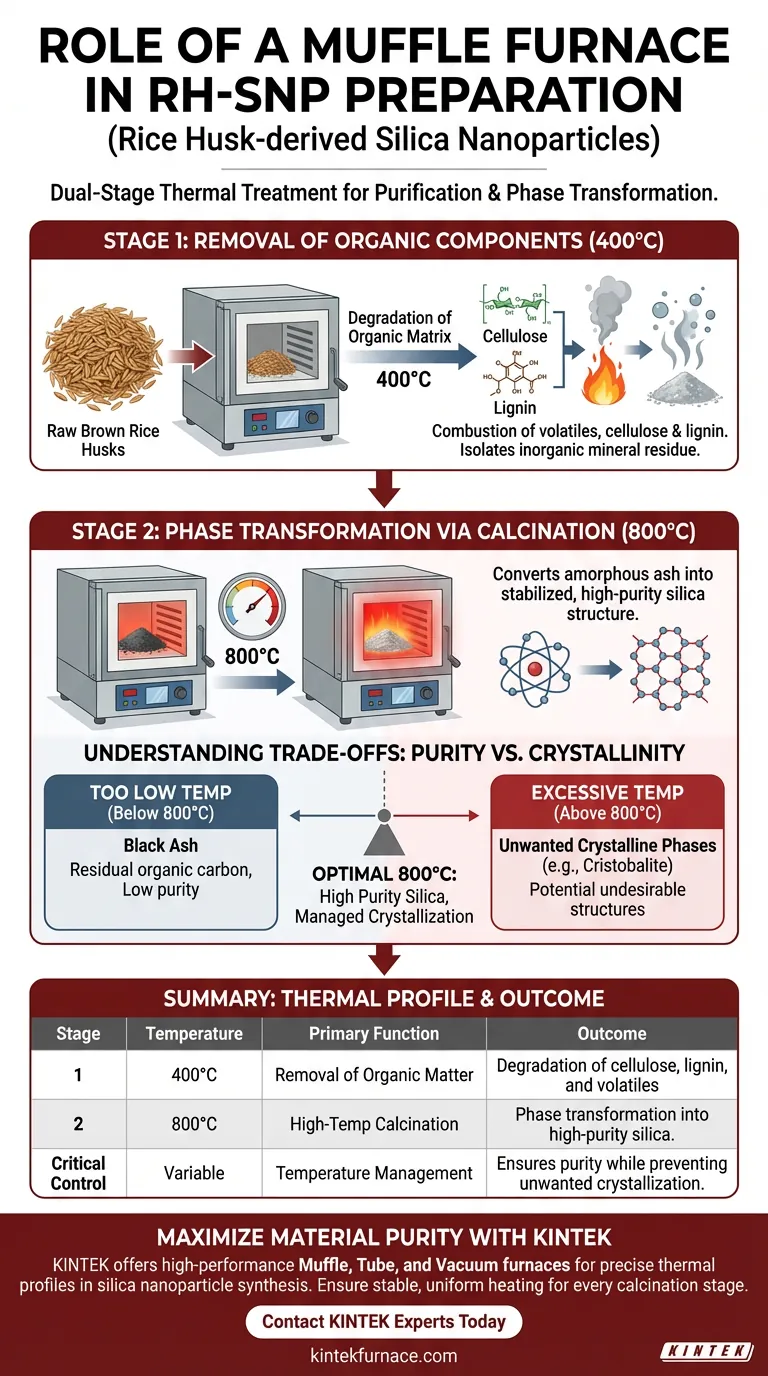

O papel principal de um forno mufla na preparação de Nanopartículas de Sílica Derivadas de Casca de Arroz (RH-SNP) é executar um tratamento térmico controlado em duas etapas, essencial para purificação e transformação de fase. Especificamente, ele realiza um tratamento térmico inicial a 400°C para degradar matéria orgânica, seguido por uma etapa de calcinação a 800°C para converter as cinzas restantes em uma estrutura de sílica de alta pureza.

O forno mufla serve como o motor de purificação, removendo material biológico orgânico e induzindo o rearranjo atômico necessário para transformar resíduos agrícolas em precursores de sílica de alto valor.

O Mecanismo Térmico de Duas Etapas

A síntese de RH-SNP não é um processo de aquecimento em uma única etapa. Requer um perfil térmico distinto para separar o silício útil do resíduo orgânico.

Etapa 1: Remoção de Componentes Orgânicos

A primeira função crítica do forno é a degradação da matriz orgânica da casca de arroz.

O material geralmente passa por tratamento térmico a 400°C.

Nesta temperatura, o forno facilita a combustão de componentes orgânicos voláteis, como celulose e lignina. Isso é conceitualmente semelhante à "incineração a seco", onde o objetivo é queimar o carbono para isolar o resíduo mineral inorgânico.

Etapa 2: Transformação de Fase por Calcinação

Uma vez que os orgânicos são removidos, o forno deve atingir temperaturas significativamente mais altas para alterar a estrutura interna do material.

A calcinação é realizada a 800°C.

Este ambiente de alta temperatura impulsiona a transformação de fase dos componentes de silício. Converte as cinzas amorfas em uma estrutura de sílica estabilizada e de alta pureza, fornecendo a base química necessária para a nanoestruturação subsequente.

Compreendendo os Compromissos

Embora o forno mufla seja a ferramenta padrão para esta síntese, o processo depende fortemente do gerenciamento preciso da temperatura.

Pureza vs. Cristalinidade

A temperatura de 800°C é específica; é alta o suficiente para garantir a pureza, mas deve ser controlada para gerenciar a cristalização.

Se a temperatura for muito baixa, resíduos de carbono orgânico permanecerão, resultando em "cinzas pretas" em vez de sílica branca. Isso reduz drasticamente a pureza das nanopartículas finais.

Inversamente, temperaturas excessivas além da faixa ideal podem forçar a sílica em fases cristalinas indesejadas (como a cristobalita), que podem ser indesejáveis para certas aplicações de nanopartículas que requerem estruturas amorfas.

Fazendo a Escolha Certa para o Seu Objetivo

Para obter os melhores resultados na síntese de RH-SNP, você deve adaptar a operação do forno às suas métricas de qualidade específicas.

- Se o seu foco principal é eliminar a contaminação: Priorize a duração e a estabilidade da etapa de 400°C para garantir a oxidação completa de todo o carbono orgânico antes de aumentar o calor.

- Se o seu foco principal é a integridade estrutural: Monitore rigorosamente a taxa de aquecimento e o tempo de permanência a 800°C, pois esta etapa de calcinação dita a pureza da fase final e a adequação para nanoestruturação.

Dominar o perfil térmico do seu forno mufla é o fator mais importante na conversão de cascas de arroz brutas em nanomateriais de sílica viáveis.

Tabela Resumo:

| Etapa | Temperatura | Função Principal | Resultado |

|---|---|---|---|

| Etapa 1 | 400°C | Remoção de Matéria Orgânica | Degradação de celulose, lignina e voláteis |

| Etapa 2 | 800°C | Calcinação em Alta Temperatura | Transformação de fase em sílica de alta pureza |

| Controle Crítico | Variável | Gerenciamento de Temperatura | Garante pureza e evita cristalização indesejada |

Maximize a Pureza do Seu Material com a KINTEK

A precisão é a diferença entre resíduos agrícolas e nanomateriais de alto valor. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece fornos de Mufla, Tubo e Vácuo de alto desempenho projetados para dominar os rigorosos perfis térmicos necessários para a síntese de nanopartículas de sílica. Se você precisa de fornos de alta temperatura padrão de laboratório ou sistemas personalizados adaptados às suas necessidades exclusivas de pesquisa, nossa tecnologia garante aquecimento estável e uniforme para cada etapa de calcinação.

Pronto para elevar a eficiência e a qualidade do material do seu laboratório?

Entre em Contato com os Especialistas da KINTEK Hoje Mesmo

Guia Visual

Referências

- Lekan Taofeek Popoola, Sabitu Babatunde Olasupo. Photocatalytic degradation of methylene blue dye by magnetized TiO2-silica nanoparticles from rice husk. DOI: 10.1007/s13201-023-02052-8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as principais vantagens de usar um forno mufla? Obtenha Aquecimento Preciso e Livre de Contaminação para o Seu Laboratório

- Quais são as aplicações típicas de um forno mufla? Alcance Precisão e Pureza em Processos de Alta Temperatura

- Quais são as considerações chave para o controle de temperatura ao usar um forno mufla? Domine o Gerenciamento Térmico Preciso

- Como um forno de resistência de caixa de alta temperatura é utilizado no processo de autoignição? Aprimorar o desempenho do catalisador

- Que características especiais tornam os fornos mufla adequados para certas aplicações? Descubra Soluções de Precisão para Altas Temperaturas

- Qual é o propósito de usar um forno mufla de alta temperatura para pós-recozimento? Aprimorar o desempenho do óxido metálico

- Como os fornos mufla são utilizados em laboratórios odontológicos? Essencial para restaurações dentárias de precisão

- Quais são as principais considerações ao selecionar um forno mufla? Garanta o desempenho ideal para o seu laboratório