Em essência, um forno mufla oferece três vantagens principais em relação a outros métodos de aquecimento: controle de temperatura excepcionalmente preciso e uniforme, isolamento completo da amostra de elementos de aquecimento e contaminantes, e segurança operacional robusta. Esses benefícios decorrem de seu design central, onde uma amostra é colocada dentro de uma câmara selada (a "mufla") que é então aquecida externamente, garantindo que o processo de aquecimento seja limpo e perfeitamente controlado.

O valor central de um forno mufla não é apenas sua capacidade de atingir altas temperaturas, mas sua capacidade de criar um ambiente térmico impecável e estável. Isso o torna uma ferramenta indispensável para aplicações onde a integridade do processo e a repetibilidade são primordiais.

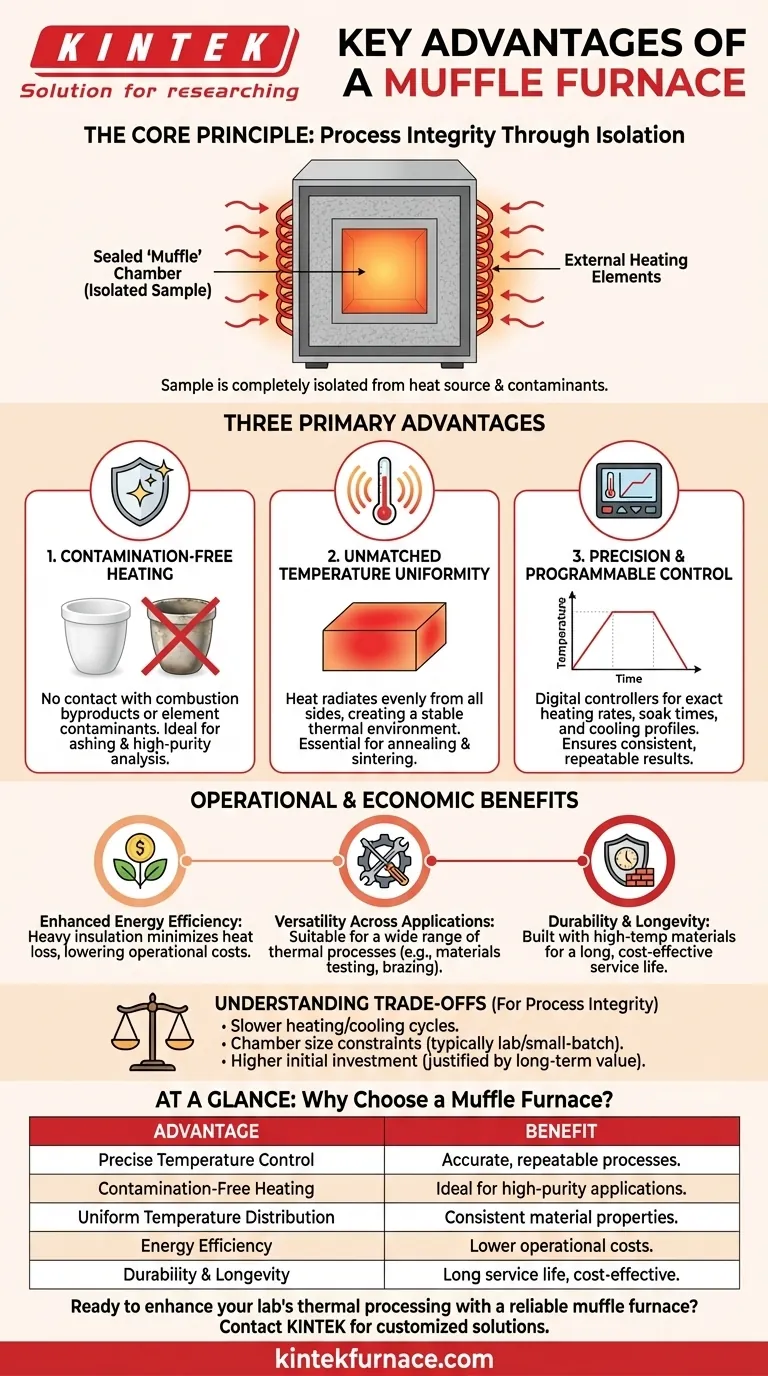

O Princípio Central: Integridade do Processo Através do Isolamento

As vantagens únicas de um forno mufla são um resultado direto de seu design fundamental: separar a fonte de calor do material que está sendo processado. Essa separação é a chave para entender seu valor.

Aquecimento Livre de Contaminação

O termo "mufla" refere-se à câmara interna isolada e selada que contém a amostra. Os elementos de aquecimento estão localizados fora desta câmara.

Este design impede que quaisquer subprodutos da combustão ou contaminantes dos elementos de aquecimento entrem em contato com a amostra. Isso é crítico para processos como a incineração, onde o objetivo é queimar a matéria orgânica para medir com precisão o restante não combustível.

Uniformidade de Temperatura Inigualável

Como os elementos de aquecimento geralmente envolvem a mufla, o calor irradia para dentro de vários lados.

Isso cria um ambiente térmico excepcionalmente uniforme. Cada parte da amostra experimenta a mesma temperatura, o que é essencial para processos sensíveis de tratamento térmico como recozimento ou sinterização, onde temperaturas inconsistentes podem arruinar a integridade estrutural do produto final.

Precisão e Controle

Os fornos mufla modernos são equipados com controladores digitais sofisticados.

Esses controladores permitem que os usuários programem taxas de aquecimento precisas, tempos específicos de "imersão" de temperatura e perfis de resfriamento controlados. Esse nível de automação garante que os processos não sejam apenas precisos, mas também perfeitamente repetíveis de um lote para o outro.

Vantagens Operacionais e Econômicas

Além de sua função principal, o design do forno mufla oferece benefícios práticos significativos que o tornam um pilar em laboratórios e ambientes industriais especializados.

Eficiência Energética Aprimorada

O pesado isolamento necessário para proteger os elementos de aquecimento externos também serve para minimizar a perda de calor para o ambiente circundante.

Comparado a fornos de chama direta ou aquecimento por chama aberta, um forno mufla bem vedado é significativamente mais eficiente em termos energéticos, reduzindo os custos operacionais ao longo de sua vida útil.

Versatilidade em Aplicações

O ambiente controlado e limpo de um forno mufla o torna adequado para uma vasta gama de processos térmicos.

As aplicações comuns incluem testes de materiais, soldagem, brasagem, esmaltação e criação de metais e vidros de alta pureza. Alguns modelos também permitem a introdução de atmosferas específicas (como nitrogênio ou argônio) para evitar a oxidação.

Durabilidade e Longevidade

Esses fornos são construídos para suportar ciclos térmicos extremos.

Eles são construídos com materiais robustos e resistentes a altas temperaturas, como cerâmicas refratárias e ligas metálicas especializadas. Essa construção durável garante uma longa vida útil, tornando o investimento inicial altamente econômico ao longo do tempo.

Entendendo as Compensações

Nenhuma ferramenta é perfeita para todas as tarefas. O design que confere ao forno mufla suas vantagens também introduz certas limitações.

Ciclos de Aquecimento e Resfriamento Mais Lentos

O mesmo isolamento e massa térmica que garantem a estabilidade e eficiência da temperatura também significam que o forno leva mais tempo para aquecer e resfriar em comparação com métodos de aquecimento direto.

Esta é uma compensação necessária para alcançar a precisão do processo e não é ideal para aplicações que exigem mudanças térmicas extremamente rápidas.

Restrições de Tamanho e Volume da Câmara

Os fornos mufla são tipicamente projetados para escala de laboratório ou produção em pequenos lotes.

Construir uma mufla muito grande, mantendo uma perfeita uniformidade de temperatura, é complexo e caro. Para processar peças muito grandes ou alto volume de produção, outros tipos de forno podem ser mais práticos.

Custo Inicial

Os materiais especializados, o isolamento avançado e os controladores de precisão tornam o forno mufla um investimento de capital mais significativo do que um forno de convecção simples ou uma forja básica. No entanto, esse custo é frequentemente justificado por sua eficiência energética, confiabilidade do processo e longa vida útil.

Tomando a Decisão Certa para Sua Aplicação

Selecionar o instrumento de aquecimento correto depende inteiramente do seu objetivo principal.

- Se seu foco principal é a pureza analítica (por exemplo, incineração, análise de elementos-traço): O forno mufla é a única escolha adequada devido ao seu isolamento absoluto da amostra.

- Se seu foco principal é o tratamento térmico uniforme (por exemplo, recozimento, sinterização, têmpera de vidro): A uniformidade superior de temperatura de um forno mufla garante propriedades de material consistentes e confiáveis.

- Se seu foco principal é simplesmente o aquecimento rápido para material a granel: Um forno de chama direta ou de indução pode ser uma opção mais eficiente em termos de tempo, desde que você possa aceitar potencial contaminação da superfície ou controle de temperatura menos preciso.

Em última análise, escolher um forno mufla é uma decisão de priorizar a integridade e a repetibilidade do seu processo térmico acima de tudo.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Controle Preciso de Temperatura | Permite taxas de aquecimento precisas e processos repetíveis com controladores digitais. |

| Aquecimento Livre de Contaminação | Isola as amostras dos elementos de aquecimento, ideal para incineração e aplicações de alta pureza. |

| Distribuição Uniforme de Temperatura | Irradia o calor uniformemente para resultados consistentes em recozimento e sinterização. |

| Eficiência Energética | O isolamento pesado reduz a perda de calor, diminuindo os custos operacionais. |

| Durabilidade e Longevidade | Construído com materiais de alta temperatura para longa vida útil e economia. |

| Versatilidade | Adequado para várias aplicações como teste de materiais, soldagem e brasagem. |

Pronto para aprimorar o processamento térmico do seu laboratório com um forno mufla confiável? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Quer você esteja em pesquisa, ciência de materiais ou produção industrial, nossos fornos oferecem controle preciso de temperatura, aquecimento livre de contaminação e eficiência energética para garantir a integridade e a repetibilidade do processo. Entre em contato conosco hoje para discutir como podemos adaptar uma solução para você!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico