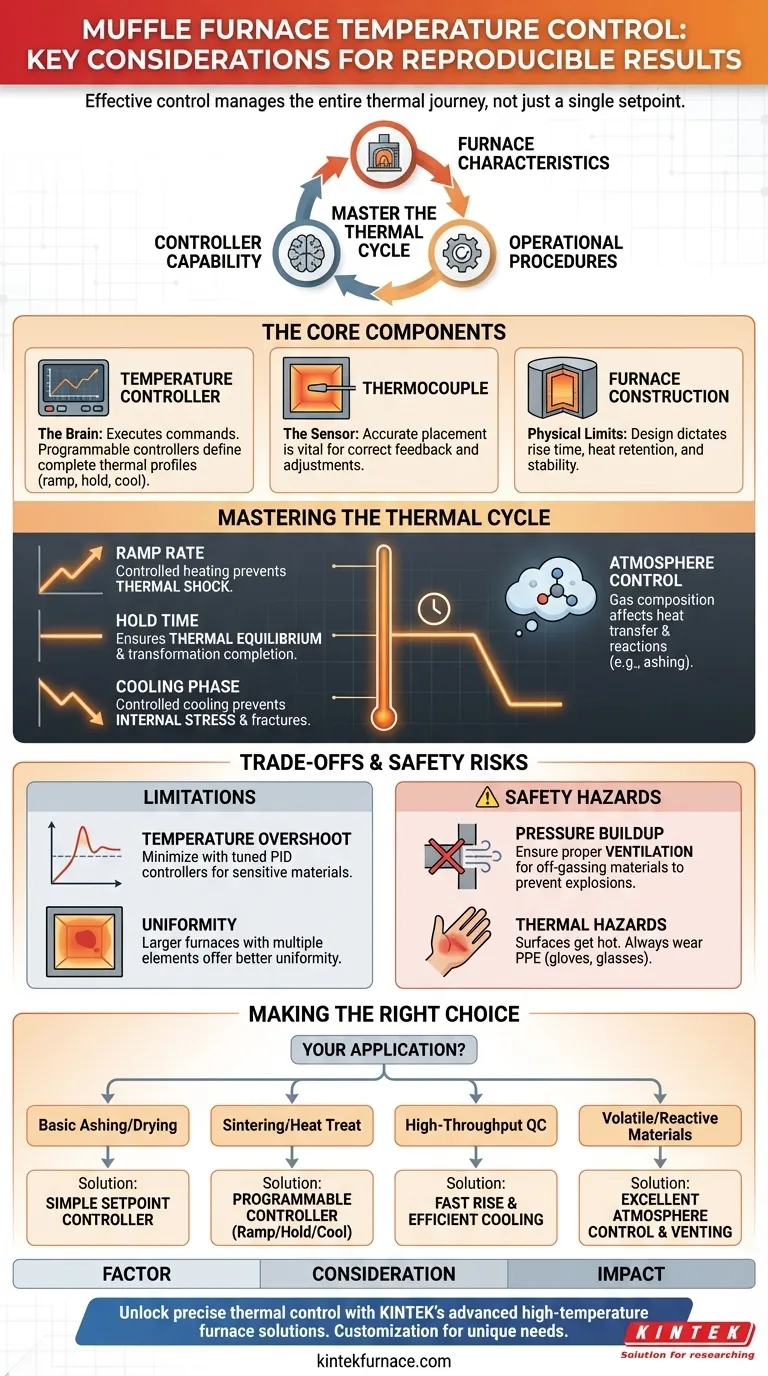

Em resumo, o controle eficaz da temperatura em um forno mufla depende de três fatores: a capacidade do seu controlador de temperatura, as características físicas do próprio forno e sua adesão a procedimentos operacionais precisos. O segredo é gerenciar não apenas uma única temperatura, mas todo o ciclo de aquecimento e resfriamento, incluindo a taxa de rampa, o tempo de permanência e a atmosfera.

A verdadeira maestria de um forno mufla não reside em atingir uma temperatura alvo. Trata-se de controlar toda a jornada térmica do seu material para garantir resultados reprodutíveis e assegurar a segurança operacional.

Os Componentes Essenciais do Controle de Temperatura

Para obter resultados precisos, você deve primeiro entender os componentes do sistema. O forno é mais do que uma caixa quente; é um sistema integrado onde cada parte desempenha um papel fundamental no gerenciamento do calor.

O Controlador de Temperatura: O Cérebro da Operação

O controlador de temperatura é o componente central que executa seus comandos. Sua sofisticação impacta diretamente a precisão do seu trabalho.

Controladores básicos permitem que você defina uma única temperatura alvo (um setpoint ou ponto de ajuste). O forno aquece até atingir esse ponto e então trabalha para mantê-lo.

Controladores programáveis mais avançados são essenciais para a maioria dos processos científicos e industriais. Eles permitem definir um perfil térmico completo, incluindo taxas de rampa de múltiplas etapas, tempos de permanência específicos (ou "dwell") e períodos de resfriamento controlado.

O Termopar: Os Olhos e Ouvidos

O controlador depende de um sensor, tipicamente um termopar, colocado dentro da câmara para medir a temperatura real. A precisão e a colocação deste termopar são vitais para que o controlador faça os ajustes corretos.

Um sensor impreciso ou mal posicionado alimentará o controlador com informações falsas, tornando o controle preciso impossível.

Construção do Forno: Os Limites Físicos

O design físico do forno dita seu desempenho térmico. Fatores chave incluem a temperatura máxima de operação, a qualidade do isolamento e o volume da câmara.

Essas características determinam o tempo de subida (quão rápido ele pode atingir a temperatura máxima) e quão bem ele retém o calor, o que afeta a estabilidade e o consumo de energia. Um forno com uma classificação de temperatura máxima ligeiramente acima de suas necessidades operacionais típicas garantirá uma vida útil mais longa do equipamento.

Dominando o Ciclo Térmico para Resultados Consistentes

Controlar a temperatura é um processo ativo durante todo o ciclo de aquecimento e resfriamento. Cada fase tem um propósito distinto e impacto no seu material final.

Definindo a Taxa de Rampa

A taxa de rampa é a velocidade com que a temperatura aumenta, medida em graus por minuto ou hora. Uma rampa controlada é crucial para prevenir o choque térmico, que pode rachar ou danificar materiais sensíveis como cerâmicas.

A Importância do Tempo de Permanência (Dwell)

O tempo de permanência é o período em que o forno mantém uma temperatura alvo estável. Isso garante que toda a amostra — incluindo seu núcleo — atinja o equilíbrio térmico e que a transformação física ou química desejada tenha tempo suficiente para ser concluída.

Gerenciando a Fase de Resfriamento

O processo de resfriamento é frequentemente tão crítico quanto o processo de aquecimento. Um resfriamento rápido e descontrolado pode introduzir tensões internas e fraturas em um material. Um controlador programável permite uma rampa de resfriamento gradual e controlada para preservar a integridade do material.

Controle de Atmosfera: A Variável Oculta

A composição do gás dentro da câmara do forno afeta significativamente a transferência de calor e as reações do material. Ajustar as portas de entrada de ar e exaustão controla se a atmosfera é oxidante ou relativamente inerte.

Este controle é essencial para processos como a incineração (ashing) e pode influenciar as propriedades finais de metais tratados termicamente.

Entendendo as Trocas e Riscos de Segurança

O controle perfeito é um ideal. Na prática, você deve gerenciar limitações inerentes e perigos potenciais.

Overshoot (Excesso de Temperatura) e Estabilidade

O overshoot é um fenômeno comum onde a temperatura do forno excede temporariamente o ponto de ajuste antes de se estabilizar. Um controlador de alta qualidade com um algoritmo PID (Proporcional-Integral-Derivativo) bem ajustado minimiza esse efeito, o que é crucial para materiais sensíveis à temperatura.

Uniformidade vs. Custo

Alcançar a perfeita uniformidade de temperatura em toda a câmara é um desafio. Fornos maiores e mais caros geralmente possuem múltiplos elementos de aquecimento e melhores designs para minimizar pontos quentes e frios. Para fornos menores, colocar sua amostra no centro da câmara geralmente produz os resultados mais consistentes.

Segurança Crítica: Prevenindo o Acúmulo de Pressão

Muitos materiais liberam gases, umidade ou vapores quando aquecidos. Se a porta de exaustão do forno estiver bloqueada ou for insuficiente para o volume de gás produzido, a pressão pode se acumular dentro da câmara, criando o risco de uma liberação súbita ou até mesmo uma explosão. Sempre garanta ventilação adequada.

Perigos Térmicos

As superfícies externas de um forno mufla podem ficar extremamente quentes, apresentando um risco sério de queimaduras. Sempre use equipamentos de proteção individual (EPI) apropriados, como luvas resistentes ao calor e óculos de segurança, e esteja ciente dos riscos de incêndio na área circundante.

Fazendo a Escolha Certa para o Seu Processo

Sua aplicação específica determina o nível de controle que você necessita.

- Se seu foco principal for incineração ou secagem básica: Um forno simples e confiável com um controlador de ponto de ajuste básico pode ser suficiente.

- Se seu foco principal for sinterização de materiais ou tratamento térmico complexo: Um controlador programável com controle preciso de rampa, permanência e resfriamento é inegociável.

- Se seu foco principal for controle de qualidade de alto rendimento: Priorize um forno com tempo de subida rápido e resfriamento eficiente para maximizar o número de ciclos que você pode executar.

- Se você estiver trabalhando com materiais voláteis ou reativos: Selecione um forno com excelente controle de atmosfera e recursos de ventilação para garantir tanto a segurança quanto a integridade do processo.

Ao entender esses princípios, você pode ir além de simplesmente definir uma temperatura e começar a direcionar verdadeiramente o processo térmico para alcançar o resultado desejado.

Tabela Resumo:

| Componente / Fator | Consideração Chave | Impacto no Controle |

|---|---|---|

| Controlador de Temperatura | Programável vs. básico; ajuste PID | Precisão dos perfis térmicos, minimiza excesso de temperatura |

| Termopar | Precisão e colocação | Medição de temperatura confiável |

| Construção do Forno | Temperatura máx., isolamento, volume da câmara | Tempo de subida, retenção de calor, estabilidade |

| Taxa de Rampa | Velocidade controlada (graus/min ou hora) | Previne choque térmico, garante a integridade do material |

| Tempo de Permanência | Duração na temperatura alvo | Atinge equilíbrio térmico, completa transformações |

| Fase de Resfriamento | Resfriamento controlado vs. rápido | Reduz tensões internas, preserva o material |

| Controle de Atmosfera | Composição do gás (oxidante/inerte) | Afeta a transferência de calor e as reações do material |

| Segurança | Ventilação, EPI, acúmulo de pressão | Previne perigos como explosões e queimaduras |

Desbloqueie o controle térmico preciso para o seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos Fornos Mufla e outros produtos como Fornos Tubo, Rotativos, a Vácuo e com Atmosfera controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas, aprimorando a reprodutibilidade e a segurança. Entre em contato conosco hoje para discutir como podemos otimizar seus processos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água