A seleção do forno mufla correto é uma decisão fundamentada na correspondência das capacidades centrais do equipamento com as exigências específicas da sua aplicação. Os principais fatores a serem avaliados são a faixa e a uniformidade de temperatura necessárias, o tamanho físico da câmara necessária para suas amostras e se o seu processo requer uma atmosfera controlada além do ar ambiente. Esses três pilares ditam quase todos os outros recursos, desde o tipo de elemento de aquecimento até o custo.

O objetivo não é simplesmente encontrar um forno que atenda a uma lista de especificações. O verdadeiro desafio é selecionar uma ferramenta que ofereça resultados confiáveis e repetíveis com segurança e eficiência durante toda a sua vida útil operacional, justificando seu papel como um investimento de capital crítico.

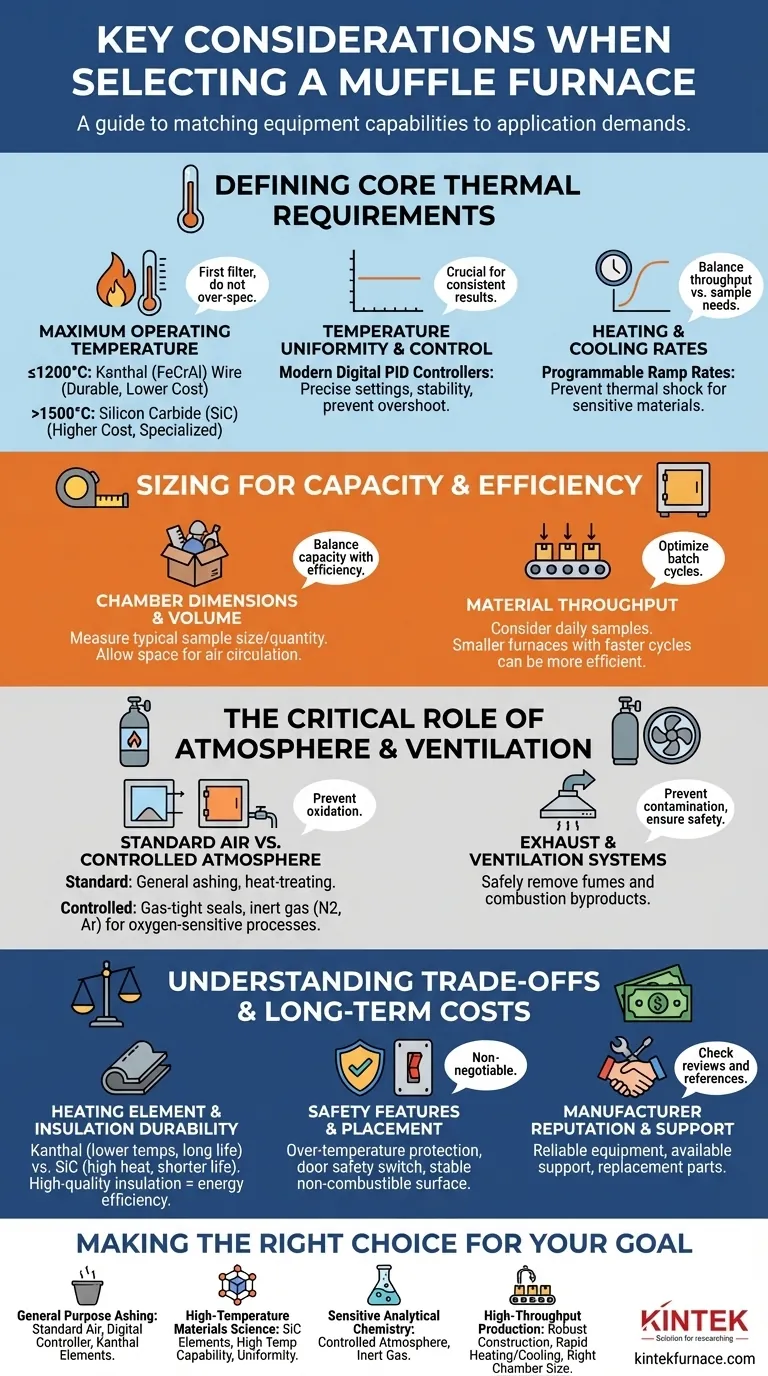

Definindo Seus Requisitos Térmicos Principais

A função mais importante de um forno mufla é gerar e manter o calor. Seu primeiro passo é definir precisamente o perfil térmico exigido pela sua aplicação.

Temperatura Máxima de Operação

A sua temperatura máxima de operação necessária é o primeiro filtro no seu processo de seleção. Não especifique em excesso uma temperatura desnecessariamente alta, pois isso aumenta significativamente o custo e o consumo de energia.

Fornos que operam até 1100-1200°C geralmente usam elementos de aquecimento duráveis de fio Kanthal (FeCrAl). Para temperaturas mais altas, geralmente até 1500°C ou mais, os fornos requerem carboneto de silício (SiC) ou outros elementos especializados, que são mais caros e podem ser mais frágeis.

Uniformidade e Controle de Temperatura

Para muitas aplicações científicas e de controle de qualidade, a uniformidade da temperatura — quão consistente a temperatura é em toda a câmara — é mais crítica do que a temperatura máxima em si.

Procure fornos com modernos controladores digitais PID (Proporcional-Integral-Derivativo). Estes fornecem configurações e estabilidade de temperatura precisas, evitando o excesso (overshoot) e garantindo que seu processo funcione na temperatura alvo exata. Um forno com má uniformidade pode levar a resultados inconsistentes e experimentos fracassados.

Taxas de Aquecimento e Resfriamento

A taxa de aquecimento (taxa de rampa) determina a rapidez com que o forno atinge seu ponto de ajuste. Embora mais rápido seja frequentemente melhor para a produtividade, alguns materiais sensíveis exigem rampas lentas e controladas para evitar choque térmico. Certifique-se de que o controlador do forno permita que você programe essas taxas, se necessário.

Dimensionamento para Capacidade e Eficiência

A escolha do tamanho correto da câmara é um equilíbrio entre acomodar suas maiores amostras e manter a eficiência operacional.

Dimensões e Volume da Câmara

Meça seu tamanho e quantidade típicos de amostra ou cadinho. Selecione uma câmara que possa acomodar confortavelmente sua carga de trabalho com espaço adequado para circulação de ar, o que é crucial para um aquecimento uniforme.

No entanto, uma câmara superdimensionada é ineficiente. Requer mais energia e demora mais para aquecer, desperdiçando tempo e eletricidade. Escolha o menor tamanho que atenda confiavelmente às suas necessidades.

Produtividade de Material

Considere quantas amostras você precisa processar por dia. Um forno maior pode parecer aumentar a produtividade, mas um forno menor com ciclos de aquecimento e resfriamento mais rápidos pode, na verdade, processar mais lotes no mesmo período de tempo.

O Papel Crítico da Atmosfera e Ventilação

O ambiente dentro do forno é tão importante quanto a temperatura. Não controlá-lo pode contaminar amostras ou arruinar processos.

Ar Padrão vs. Atmosfera Controlada

Um forno mufla padrão opera em ar ambiente. Isso é suficiente para muitas aplicações, como cinzas gerais ou tratamento térmico simples.

No entanto, se o seu processo for sensível ao oxigênio (por exemplo, para evitar oxidação), você precisará de um forno com recursos de atmosfera controlada. Esses modelos incluem vedações herméticas e portas para introduzir gases inertes como nitrogênio ou argônio para deslocar o ar.

Sistemas de Exaustão e Ventilação

Todos os fornos mufla devem ser devidamente ventilados. Processos como calcinação, queima de aglutinante ou conversões químicas liberam fumos e subprodutos de combustão que devem ser removidos com segurança.

Uma porta de exaustão ou ventilação eficaz impede que esses gases contaminem a câmara ou criem um ambiente de trabalho perigoso. Certifique-se de que sua instalação possa acomodar a ventilação necessária para o modelo que você escolher.

Entendendo as Compensações e Custos a Longo Prazo

O preço de etiqueta de um forno é apenas uma parte de seu custo total. Durabilidade, consumo de energia e segurança são considerações de longo prazo.

Durabilidade do Elemento de Aquecimento e Isolamento

Como mencionado, Kanthal e carboneto de silício (SiC) são materiais comuns para elementos de aquecimento. O Kanthal é um "burro de carga" para temperaturas mais baixas, enquanto o SiC é necessário para aplicações de alta temperatura, mas pode ter uma vida útil mais curta e um custo de substituição mais alto.

O isolamento de fibra cerâmica de alta qualidade contribui para tempos de aquecimento mais rápidos e melhor eficiência energética. Um forno mais barato pode ter isolamento de qualidade inferior, levando a contas de eletricidade mais altas durante sua vida útil.

Recursos de Segurança e Posicionamento

A segurança não é negociável. Procure recursos como proteção contra sobretemperatura e um interruptor de segurança da porta que corta a energia quando a porta é aberta. O forno em si deve ser colocado em uma superfície estável e não combustível e devidamente aterrado.

Certifique-se de que a área de trabalho esteja livre de quaisquer materiais inflamáveis e que os operadores sejam treinados para não abrir a porta em temperaturas muito altas (por exemplo, >600°C) para evitar choque térmico e possível lesão.

Reputação e Suporte do Fabricante

Escolher um fabricante respeitável garante que você está comprando um equipamento confiável com suporte e peças de reposição disponíveis. Verifique avaliações e solicite referências para avaliar a confiabilidade de longo prazo e a qualidade do serviço associados à marca.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, o melhor forno é aquele que atende diretamente ao seu objetivo principal.

- Se seu foco principal for calcinação ou tratamento térmico de uso geral: Um forno a ar padrão com um controlador digital confiável e elementos Kanthal é sua escolha mais econômica.

- Se seu foco principal for ciência de materiais de alta temperatura (cerâmicas, ligas): Priorize um forno com elementos SiC para capacidade de alta temperatura e excelente uniformidade de temperatura.

- Se seu foco principal for química analítica sensível ou processamento de metais reativos: Um forno com recursos de atmosfera controlada é essencial para evitar a oxidação e garantir a pureza do processo.

- Se seu foco principal for produção de alto rendimento: Concentre-se em construção robusta, taxas rápidas de aquecimento/resfriamento e o tamanho correto da câmara para otimizar os ciclos de lote.

Ao alinhar sistematicamente essas considerações técnicas com sua aplicação específica, você pode selecionar com confiança um forno que servirá como uma ferramenta confiável, e não como uma fonte de erro.

Tabela Resumo:

| Consideração Principal | Descrição |

|---|---|

| Temperatura Máxima | Determina o tipo de elemento de aquecimento (ex: Kanthal para ≤1200°C, SiC para temperaturas mais altas) e custo. |

| Uniformidade de Temperatura | Crítica para resultados consistentes; procure controladores PID digitais. |

| Tamanho da Câmara | Equilibre a capacidade da amostra com a eficiência energética; evite sobredimensionamento. |

| Controle de Atmosfera | Necessário para processos sensíveis ao oxigênio; inclui vedações herméticas para gases inertes. |

| Taxas de Aquecimento/Resfriamento | Taxas programáveis evitam choque térmico e otimizam a produtividade. |

| Recursos de Segurança | Incluem proteção contra sobretemperatura e interruptores de segurança da porta para a segurança do operador. |

| Custos a Longo Prazo | Considere durabilidade, eficiência energética e suporte do fabricante para o custo total de propriedade. |

Pronto para encontrar o forno mufla perfeito para o seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e a confiabilidade do seu laboratório com uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água