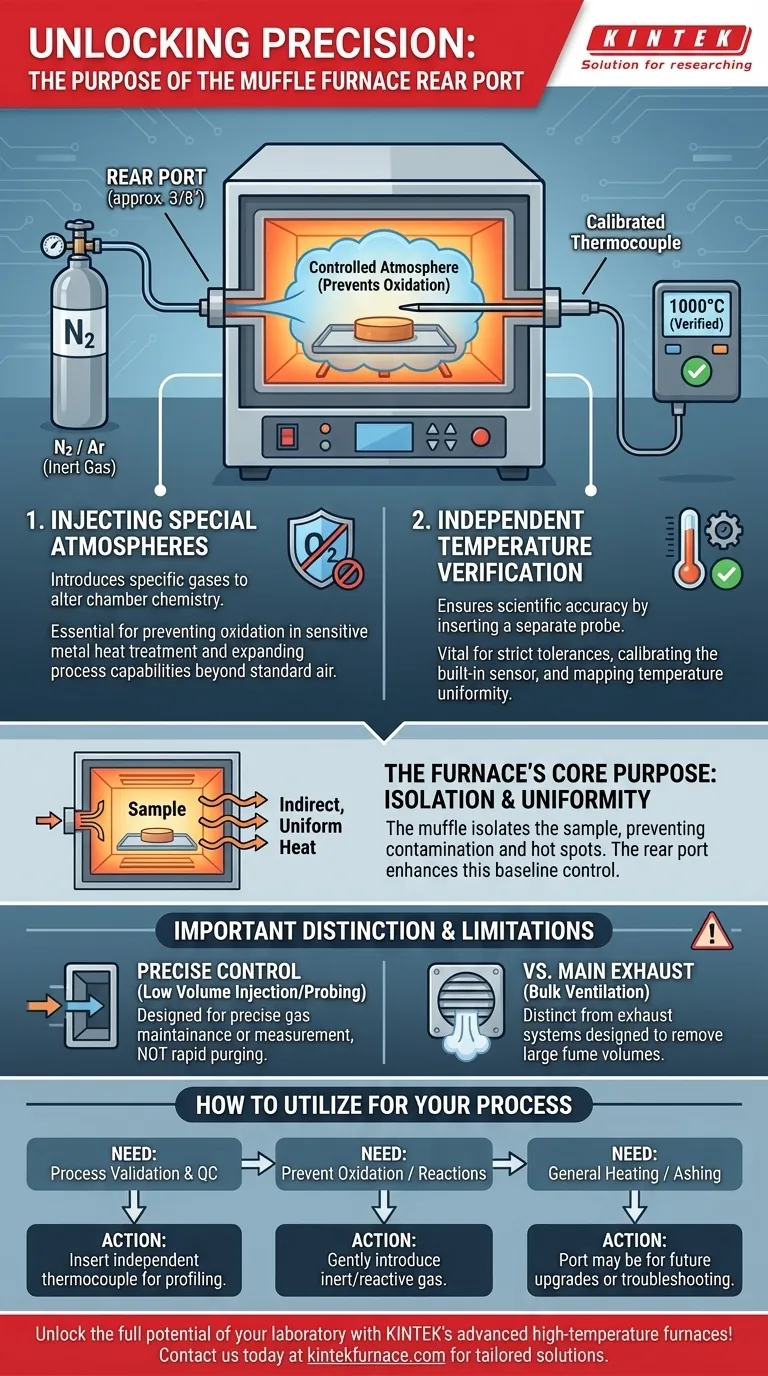

Em sua essência, a porta na parte traseira da câmara de um forno mufla serve a duas funções principais. Ela permite que um operador injete uma atmosfera especializada na câmara ou insira uma sonda independente para monitorar e verificar a temperatura interna.

A porta traseira é uma característica crítica que transforma um forno mufla de um simples forno de alta temperatura em um instrumento científico preciso. Ela fornece uma porta de entrada para controlar e verificar ativamente o ambiente interno, o que é essencial para o processamento avançado de materiais e experimentos repetíveis.

O Propósito do Forno: Um Ambiente Controlado

Um forno mufla é fundamentalmente projetado para criar um ambiente isolado de alta temperatura. Compreender este propósito central revela por que uma pequena porta de acesso é tão valiosa.

O Papel da Câmara Mufla

A "mufla" é o interior cerâmico isolado do forno. Sua função principal é isolar a amostra dos elementos de aquecimento e de quaisquer subprodutos da combustão.

Este método de aquecimento indireto garante que a amostra receba calor uniforme por radiação e convecção, prevenindo contaminação e pontos quentes que ocorreriam com o contato direto da chama.

O Princípio do Isolamento

Ao selar a amostra dentro da mufla, o forno cria um ambiente controlado de linha de base. Isso é crucial para processos como calcinação (queima de material orgânico) ou sinterização (fusão de pós) onde a pureza e a consistência são primordiais.

O Papel da Porta na Melhoria do Controle

Enquanto a mufla fornece controle passivo, a porta traseira permite o controle ativo e preciso e a verificação das condições da câmara.

Injeção de Atmosferas Especiais

Muitos processos avançados não podem ser realizados em ar padrão. A porta permite introduzir gases específicos para alterar a química da câmara.

Por exemplo, a injeção de um gás inerte como nitrogênio ou argônio previne a oxidação ao tratar termicamente metais sensíveis. Isso expande a capacidade do forno muito além do simples aquecimento.

Verificação Independente de Temperatura

O controlador de temperatura integrado de um forno é um guia, mas para precisão científica, a verificação é essencial. A porta permite inserir um termopar separado e calibrado.

Essa prática é vital para aplicações que exigem tolerâncias de temperatura rigorosas, para calibrar o próprio sensor do forno, ou para garantir a uniformidade da temperatura em toda a câmara. Ela aumenta a confiança e garante que o processo esteja funcionando exatamente como especificado.

Compreendendo as Aplicações Práticas

As funções da porta não são apenas teóricas; elas são essenciais para aplicações específicas e comuns que exigem um nível mais alto de controle de processo.

Distinção de um Sistema de Exaustão

É importante notar que esta pequena porta é distinta do principal sistema de exaustão ou ventilação de um forno. Uma exaustão é projetada para remover grandes volumes de fumaça, como os gases tóxicos liberados durante a calcinação de certos materiais.

A porta traseira, sendo muito menor (tipicamente cerca de 3/8"), é projetada para a injeção precisa e de baixo volume de gases ou para a inserção de uma sonda de monitoramento fina. É uma ferramenta para controle, não para ventilação em massa.

Limitações a Considerar

O pequeno diâmetro da porta significa que ela não é adequada para purgar rapidamente a câmara ou para processos que exigem uma alta taxa de fluxo de gás. Seu propósito é manter uma atmosfera específica ou permitir uma medição precisa, não alterar fundamentalmente a pressão ou a dinâmica de fluxo de todo o sistema.

Como Utilizar a Porta para o Seu Processo

Aproveitar a porta traseira de forma eficaz depende inteiramente da precisão que seu trabalho exige.

- Se o seu foco principal é a validação do processo e o controle de qualidade: Use a porta para inserir um termopar independente para verificar e mapear o perfil de temperatura da câmara.

- Se o seu foco principal é prevenir a oxidação ou reações indesejadas: Use a porta para introduzir suavemente um gás inerte ou reativo específico para controlar a atmosfera da câmara.

- Se o seu foco principal é o aquecimento geral ou a simples calcinação ao ar: A porta pode não ser necessária para sua tarefa imediata, mas continua sendo uma característica valiosa para solução de problemas ou futuras atualizações de processo.

Em última análise, esta porta é a chave para desbloquear todo o potencial do seu forno mufla para um trabalho científico preciso e repetível.

Tabela Resumo:

| Função | Propósito | Usos Comuns |

|---|---|---|

| Injeção de Atmosfera | Introduzir gases inertes ou reativos para controlar a química da câmara | Prevenir oxidação em tratamento térmico de metais, possibilitar reações específicas |

| Verificação de Temperatura | Inserir termopar independente para monitoramento preciso | Calibrar sensores do forno, garantir uniformidade de temperatura em sinterização e calcinação |

Desbloqueie todo o potencial do seu laboratório com os fornos de alta temperatura avançados da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções sob medida, como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um alinhamento preciso com as suas necessidades experimentais exclusivas, aumentando a precisão e a repetibilidade. Contacte-nos hoje para discutir como a nossa experiência pode elevar os seus processos e entregar resultados superiores!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como os processos de sinterização repetida e moldes de sinterização especializados abordam os desafios técnicos da fabricação de componentes de rotor de volante de grandes dimensões? Expanda Escala e Integridade

- Por que são necessários equipamentos de agitação e secagem de precisão para materiais fotocatalíticos? Domine o Controle da Microestrutura

- Qual é o uso principal de um forno mufla na montagem de sensores de gás resistivos aquecidos lateralmente? Guia de Recozimento por Especialista

- Por que um forno mufla é usado para determinar o teor de cinzas do biochar? Domine a Análise de Pureza do seu Material

- Como um forno mufla contribui para o biochar modificado com caulim? Otimizando a Pirólise e a Integração Mineral